Le fraisage est un procédé de fabrication soustractive. Le fraisage par enlèvement de copeaux et le fraisage conventionnel sont les deux principales méthodes utilisées par les machinistes pour fraiser des pièces. Il est souvent difficile de choisir entre ces deux méthodes, car elles présentent toutes deux des avantages et des inconvénients. Dans cet article, nous verrons ce qu'elles sont et la différence entre le fraisage conventionnel et le fraisage en avalanche. Nous présentons également plusieurs facteurs à prendre en compte lors de leur sélection pour vous aider à prendre la bonne décision.

Qu'est-ce que le fraisage de montée ?

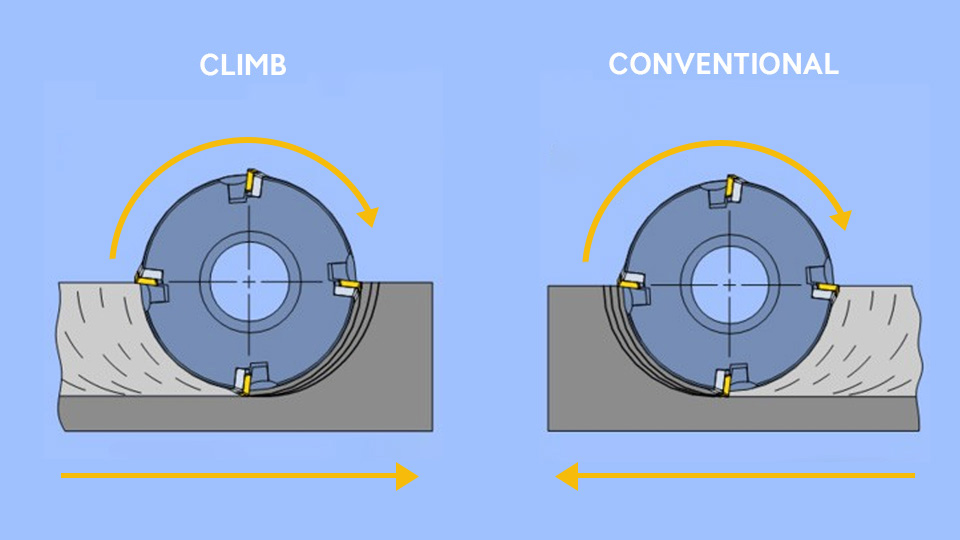

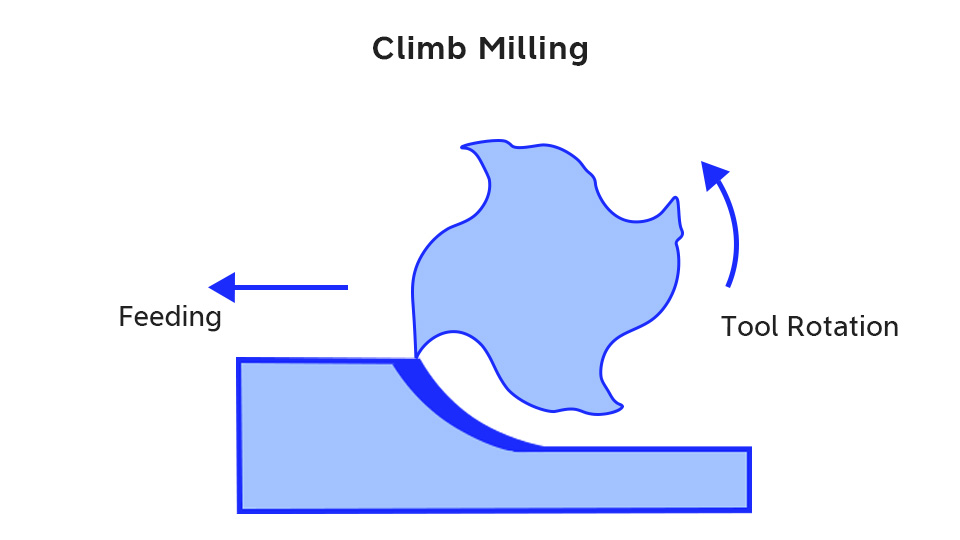

Les types de fraisage sont divisés en fonction de la relation entre le sens de rotation de la fraise et le sens d'avance de la pièce. Lorsque le sens de rotation de l'outil est identique au sens d'avance de la pièce, on parle de fraisage en montée ou de fraisage en descente. Dans le processus de fraisage en montée, l'épaisseur de la pièce est à sa valeur maximale au début du fraisage, puis diminue progressivement jusqu'à atteindre zéro à la fin.

Les avantages du broyage par ascension sont les suivants

- Durée de vie de l'outil plus longue : Lors du fraisage en avalant, l'épaisseur de coupe augmente progressivement de la plus petite à la plus grande. Cette méthode permet à la fraise d'effectuer des coupes de faible à grande profondeur, ce qui contribue à prolonger la durée de vie de l'outil.

- Meilleure qualité de surface: La force de coupe du fraisage vers le bas est faible et la surface de la pièce est peu endommagée, ce qui permet d'usiner une surface de plus grande précision.

- Faible consommation d'énergie : Dans les mêmes conditions de coupe, la consommation d'énergie pour le fraisage en avalant est généralement inférieure de 51 à 151 TTP3T à celle du fraisage conventionnel.

Qu'est-ce que le fraisage conventionnel ?

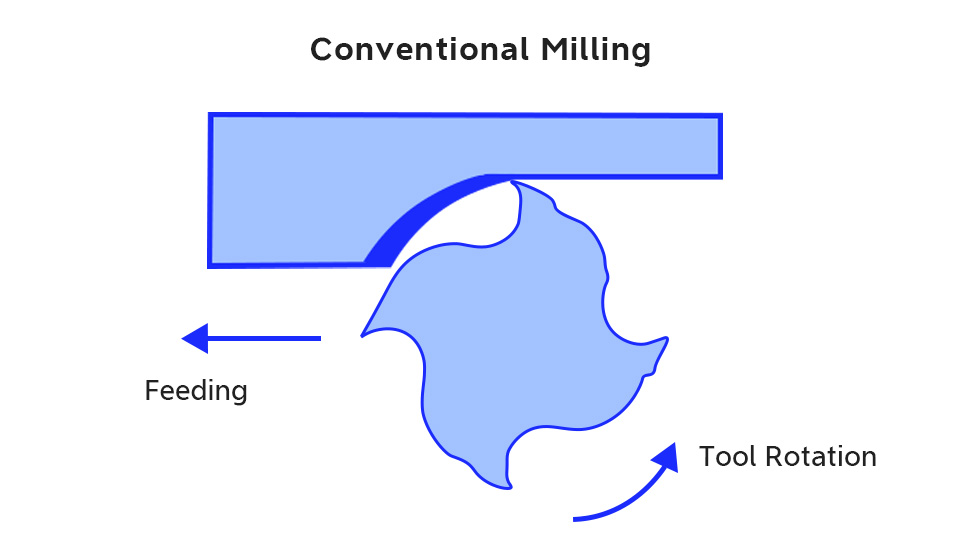

Lorsque le sens de rotation de l'outil est opposé au sens d'avance de la pièce, on parle de fraisage conventionnel ou de fraisage vers le haut. Dans ce processus, l'épaisseur de la pièce est nulle au début du fraisage et augmente progressivement jusqu'à atteindre le maximum à la fin.

Les avantages du broyage par ascension sont les suivants

- Protéger l'outil : Les dents sont coupées à partir de la surface usinée, ce qui n'entraîne pas de rupture de l'outil.

- Établi stable : Lors du fraisage inversé, les dents de la fraise coupent de bas en haut, il n'y a pas de glissement lorsque les dents de la fraise mordent, et l'établi ne bouge pas.

Différences entre le fraisage par escalade et le fraisage conventionnel

Le tableau ci-dessous résume les principales différences entre le broyage par ascension et le broyage conventionnel.

| Fonctionnalité | Fraisage de l'escalade | Fraisage conventionnel |

| Direction de coupe | Identique au sens d'avancement | Inversé par rapport à la direction de l'alimentation |

| Épaisseur | Maximum à zéro | De zéro à un maximum |

| Usure des outils | Plus rapide | Plus lent |

| Direction de la force de coupe | Haut de la page | En bas |

| Vibrations | Grandes dimensions | Petit |

| Consommation d'énergie | Plus élevé | Plus bas |

| Rugosité de la surface | Plus élevé | Plus bas |

| Application | Usinage de finition | Usinage grossier |

Variation de l'épaisseur

Lors du fraisage en avalant, l'épaisseur de coupe commence à une valeur maximale et diminue progressivement jusqu'à zéro lorsque l'outil entre en contact avec la pièce. Cette méthode de coupe réduit efficacement la résistance initiale à la coupe, car l'outil peut entrer immédiatement dans la pièce à l'épaisseur maximale du copeau, ce qui réduit la friction et l'arrachement du matériau. En revanche, dans le cas du fraisage conventionnel, l'épaisseur de coupe commence à zéro et augmente progressivement jusqu'à une valeur maximale. Étant donné que la friction générée par l'outil lors de la coupe est importante, ce qui entraîne une plus grande résistance à la coupe, cette augmentation progressive de l'épaisseur de coupe génère une plus grande friction dans la phase initiale, ce qui est susceptible d'entraîner des rayures ou des coupes irrégulières sur la surface de la pièce à usiner.

Usure des outils

Le taux d'usure de l'outil lors du fraisage en avalant est relativement faible. En effet, lors du fraisage en avalant, la force de coupe agit directement sur la pièce et la machine-outil, réduisant ainsi le frottement et l'accumulation de température de l'outil. En outre, l'effort de coupe lors du fraisage en avalant est plus uniforme, l'outil est moins sollicité et sa durée de vie est plus longue. Dans le fraisage conventionnel, l'épaisseur de coupe allant de zéro à un maximum, la friction de l'outil est plus élevée au début de la coupe, ce qui génère plus de chaleur et accélère l'usure de l'outil. En outre, l'augmentation de la charge d'impact sur l'outil, en particulier lors de l'usinage de matériaux durs, réduit encore la durée de vie de l'outil.

Direction de la force

Lors du fraisage en avalant, la force de coupe de l'outil est appliquée vers le bas, ce qui signifie que la pièce est pressée contre la table de la machine-outil, ce qui permet de maintenir la stabilité et de réduire les vibrations. Cette force de coupe vers le bas permet de réduire la déviation de l'outil tout en réduisant les contraintes exercées sur l'outil et la machine-outil. En revanche, dans le cas du fraisage conventionnel, la force de coupe est dirigée vers le haut, ce qui tend à soulever la pièce de la table. Par conséquent, une force de serrage plus importante est nécessaire pour assurer la stabilité de la pièce et éviter les erreurs d'usinage ou les irrégularités causées par le soulèvement de l'outil.

Vibrations

Les vibrations sont moindres dans le fraisage en avalant car la force de coupe est descendante et la pièce est pressée tout au long du processus, ce qui réduit l'écart entre la pièce et l'outil, réduisant ainsi considérablement les vibrations. Dans le cas du fraisage conventionnel, la friction initiale entre la pièce et l'outil est plus importante en raison de la force de coupe ascendante, ce qui entraîne des vibrations plus importantes. Ces vibrations affectent non seulement la finition de la surface, mais peuvent également entraîner une diminution de la précision de l'usinage, en particulier lors de l'usinage de surfaces plus dures ou irrégulières, où les vibrations seront plus évidentes et où les dommages causés à l'outil et à l'équipement seront aggravés.

Consommation d'énergie

Dans les mêmes conditions de coupe, le fraisage en avalant consomme généralement 5% à 15% d'énergie en moins que le fraisage conventionnel. Cela s'explique par le fait que la direction de la force de coupe du fraisage en aval est cohérente avec la direction du mouvement de la pièce, ce qui permet à l'outil de couper dans le matériau et d'évacuer les copeaux plus facilement, réduisant ainsi la résistance à la coupe et la consommation d'énergie. Dans le cas du fraisage inversé, la direction du mouvement de l'outil est opposée à la direction du mouvement de la pièce, ce qui augmente la friction et la résistance de l'outil lorsqu'il pénètre dans la pièce et nécessite donc plus d'énergie pour effectuer la même tâche de coupe.

Rugosité de la surface

Le fraisage en avalant peut produire une rugosité de surface plus faible car l'outil ne produit pas de frottement excessif ou d'arrachement sur la surface de la pièce lors de la coupe. La répartition harmonieuse de la force de coupe dans le fraisage en avalant et le contrôle de la direction de coupe rendent la surface de la pièce plus lisse et réduisent la nécessité d'un traitement secondaire. Dans le cas du fraisage conventionnel, la friction de l'outil au début de la coupe génère facilement des rayures de surface et, à mesure que l'épaisseur de coupe augmente, la surface de la pièce devient également plus rugueuse ou irrégulière. Les vibrations au cours du fraisage inversé affectent encore plus la qualité de la surface.

Quand utiliser chaque procédé de broyage

Dans le domaine du fraisage, le fraisage en avalant et le fraisage conventionnel sont deux méthodes courantes. Le choix de la méthode doit tenir compte du matériau de la pièce et des exigences du traitement :

Type de matériau

Le fraisage en avalant est plus adapté à l'usinage des matériaux durs car il présente une force de coupe plus faible, une usure moindre de l'outil et permet d'obtenir une meilleure finition de surface. Le fraisage conventionnel est plus performant dans le traitement des matériaux tendres tels que l'aluminium et le laiton, et peut éviter efficacement l'adhérence de l'outil pendant le fraisage en avalant et améliorer la qualité de la surface.

Exigences de précision

Le fraisage conventionnel convient à l'usinage d'ébauche car il possède une force de coupe plus élevée et peut enlever rapidement une grande quantité de matière et améliorer l'efficacité de l'usinage. Le fraisage par grimpage est plus adapté à la finition, en particulier pour les pièces présentant des exigences élevées en matière d'état de surface, car son processus de coupe est plus doux et permet de réduire la rugosité de la surface.

État de surface

En présence d'une couche durcie ou d'une couche d'oxyde à la surface de la pièce, le fraisage conventionnel est plus approprié, car la direction de la force de coupe aide à briser la couche dure de la surface et à éviter l'usure prématurée de l'outil. Pour les pièces à surface rugueuse, le fraisage en avalant peut fournir une meilleure finition de surface, mais la condition est qu'il n'y ait pas de couche dure ou de scories à la surface de la pièce.

Conclusion

Le fraisage en montée et le fraisage conventionnel ont leurs propres avantages et applications. Le fraisage en avalant est souvent utilisé pour la finition et les applications exigeant une qualité de surface élevée. Dans la pratique, le choix entre le fraisage en montée et le fraisage conventionnel doit se faire en fonction des différentes situations. Chez SogaWorks, nous offrons des services complets de Services d'usinage CNC en ChineNotre plateforme automatisée pilotée par l'IA simplifie le processus d'approvisionnement en pièces personnalisées, rendant l'approvisionnement plus rapide, plus facile et plus efficace. Notre plateforme automatisée pilotée par l'IA simplifie le processus d'approvisionnement en pièces personnalisées, rendant l'approvisionnement plus rapide, plus facile et plus efficace !