Lorsque l'on parle de la finition des pièces métalliques, deux des traitements de surface les plus courants sont le revêtement par poudre et l'anodisation. Ces deux procédés offrent des avantages essentiels tels que la résistance à la corrosion, la durabilité et l'attrait esthétique, mais ils y parviennent de manière très différente. Cet article explore les différences entre ces deux procédés, y compris leurs avantages et leurs performances, afin de vous aider à prendre une décision éclairée sur la méthode la mieux adaptée à vos besoins.

Qu'est-ce que le revêtement par poudre ?

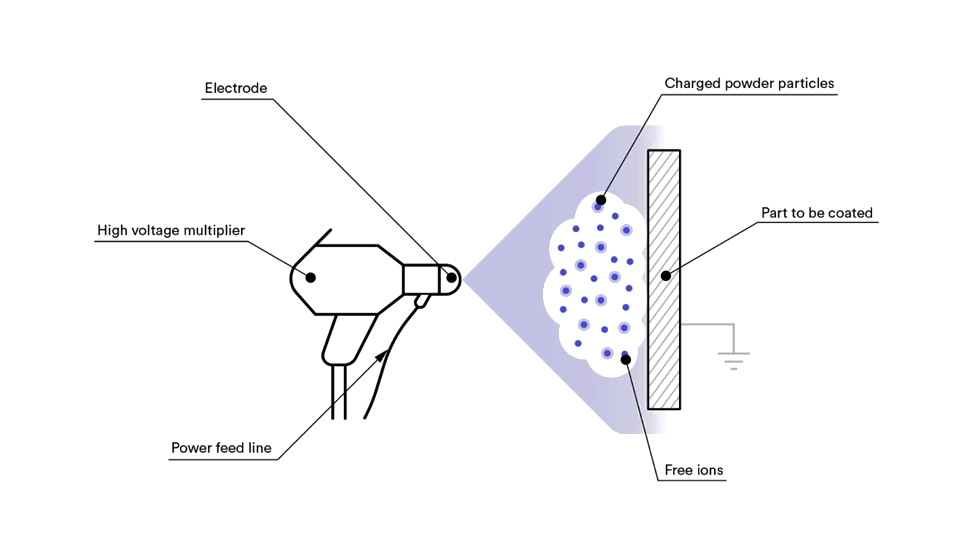

Revêtement en poudre est un processus de finition dans lequel une poudre sèche est appliquée à la surface des pièces à l'aide d'un équipement de pulvérisation électrostatique. La poudre porte une charge électrostatique, ce qui lui permet d'être attirée et maintenue uniformément sur la surface de la pièce. Une fois la poudre appliquée, les pièces revêtues de poudre sont exposées à des températures élevées.

Le revêtement est composé d'une résine spéciale, d'un pigment, d'une charge, d'un agent de durcissement et d'autres additifs, qui sont mélangés dans une certaine proportion, puis préparés par extrusion à chaud, broyage et criblage. Ils sont stables au stockage à température ambiante, et après pulvérisation électrostatique, chauffage et solidification, un revêtement permanent lisse et brillant est formé, pour atteindre l'objectif de décoration et de protection contre la corrosion.

Avantages du revêtement par poudre

Efficacité accrue. Le film étant formé en une seule application, la productivité peut augmenter de 30 à 40% par rapport aux méthodes traditionnelles.

Économies d'énergie. Le revêtement par poudre réduit la consommation d'énergie d'environ 30%, ce qui le rend plus économe en énergie que les techniques de revêtement conventionnelles.

Réduction de la pollution. Ce processus n'implique pas l'émission de solvants organiques nocifs tels que le toluène ou le xylène, que l'on trouve couramment dans les peintures, ce qui réduit la pollution de l'environnement.

Utilisation élevée du revêtement. Le processus de revêtement par poudre présente un excellent taux d'utilisation des matériaux de plus de 95%, et l'excédent de poudre peut être récupéré et réutilisé, ce qui minimise les déchets.

Performance supérieure du revêtement. L'épaisseur du revêtement peut atteindre 50-80μm en une seule application. L'adhérence, la résistance à la corrosion et d'autres indicateurs de performance des revêtements en poudre surpassent généralement ceux des procédés de peinture traditionnels.

Rendement élevé. Avant le durcissement, les articles revêtus peuvent être pulvérisés à nouveau, ce qui garantit un rendement plus élevé et une meilleure qualité du produit final.

Qu'est-ce que l'anodisation ?

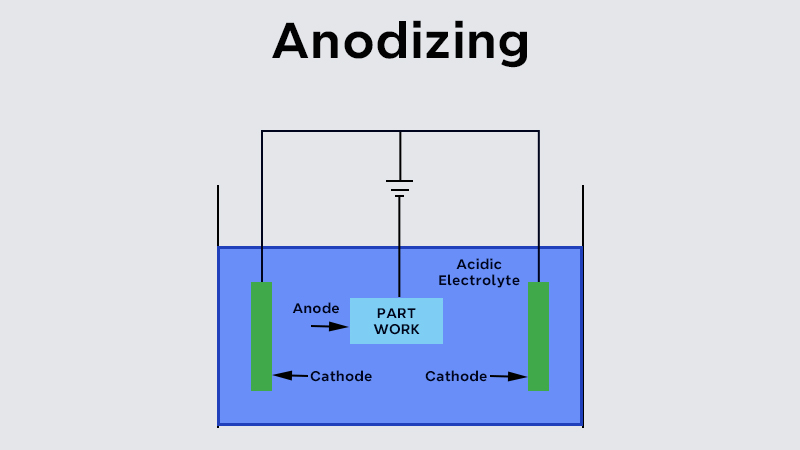

Anodisation est un procédé électrochimique qui produit un oxyde protecteur en immergeant des métaux (aluminium) dans une solution acide. Le film d'oxyde a une épaisseur de 8 à 120μm, ce qui confère aux pièces d'aluminium une résistance à la corrosion et un aspect esthétique.

Sauf indication contraire, l'anode de l'anodisation est généralement constituée d'aluminium ou de son alliage, et la cathode est une plaque de plomb. Les plaques d'aluminium et de plomb sont immergées dans une solution acide contenant de l'acide sulfurique, de l'acide oxalique ou de l'acide chromique, où, par électrolyse, les surfaces de l'aluminium se couvrent d'une pellicule d'oxyde.

L'anodisation peut être divisée en 3 types : L'anodisation claire, anodisation de type II et anodisation de type III.

Avantages de l'anodisation

Il améliore la résistance à la corrosion. L'anodisation de type II fournit une couche d'oxyde protectrice sur la surface de l'aluminium, elle est capable de protéger l'aluminium des environnements difficiles tels que l'humidité, les produits chimiques et l'eau salée. Cette résistance améliorée à la corrosion fait de l'aluminium anodisé un choix idéal pour les composants exposés à des conditions environnementales douces ou difficiles.

Dureté exceptionnelle. La couche d'oxyde formée lors de l'anodisation de type III est beaucoup plus dure que celle produite par l'anodisation de type II. Elle peut atteindre une dureté de 60-70 HRC (échelle de dureté Rockwell), ce qui la rend très résistante à l'usure, à l'abrasion et aux rayures.

Durabilité accrue. Comme la couche d'oxyde est générée par une réaction chimique, contrairement aux peintures et aux revêtements, elle adhère précisément à la surface de l'aluminium et ne s'écaille pas facilement.

L'attrait esthétique. L'anodisation de type II produit une couche d'oxyde poreuse, cette structure permet d'absorber différentes couleurs. La surface d'aluminium anodisé peut conserver sa couleur au fil du temps. Ces finitions esthétiques offrent aux concepteurs une plus grande flexibilité en matière d'esthétique.

Anodisation ou revêtement par poudre : Quelles sont les différences?

Processus. L'anodisation est un processus électrochimique qui utilise le courant électrique pour former une couche d'oxyde. D'autre part, le revêtement par poudre est une technologie de pulvérisation électrostatique dans laquelle la poudre sèche est adsorbée sur la surface par une charge électrostatique, puis durcie par chauffage pour former un revêtement. Ces revêtements sont organiques et se composent de résines, de pigments et de durcisseurs.

Substrat. L'anodisation est généralement utilisée pour des métaux spécifiques tels que aluminium et titanetandis que le revêtement en poudre peut être appliqué à une plus large gamme de matériaux, y compris les métaux comme l'acier inoxydable, l'aluminium, les plastiques, le bois, le verre, etc.

Couleur et aspect. Couleur et aspect. Le revêtement par poudre offre une large gamme d'options de couleur en mélangeant des pigments et des agents de durcissement. L'anodisation permet d'obtenir un aspect coloré en immergeant les pièces d'aluminium dans une solution colorante avant le durcissement. En règle générale, le revêtement en poudre offre une gamme de couleurs plus étendue que l'anodisation.

Durabilité. L'anodisation forme un film d'oxyde dur sur la surface du métal, qui est étroitement lié au substrat. La dureté du revêtement peut atteindre 300 HV (selon le type d'anodisation), et le revêtement n'est pas facile à user ou à écailler. Le revêtement en poudre est durci sur la surface de la pièce à haute température et n'est pas aussi dur que la couche d'oxyde. Le revêtement est facilement endommagé par le frottement et les rayures, et il peut s'écailler, se fissurer ou s'user.

Put Your Custom Parts into Production Today!

Résistance à la corrosion. La résistance à la corrosion est l'une des principales différences entre l'anodisation et le revêtement par poudre. La couche d'oxyde formée par l'anodisation est non seulement dure, mais elle offre également une excellente résistance à la corrosion en isolant efficacement le substrat de l'environnement extérieur. Les pièces en aluminium anodisé présentent une excellente résistance à la corrosion lorsqu'elles sont exposées à des climats marins, à des environnements à forte humidité, à des produits chimiques industriels, etc. Les revêtements en poudre offrent également une certaine résistance à la corrosion, mais ils ne sont généralement pas aussi performants que l'aluminium anodisé lorsqu'ils sont exposés à des environnements extrêmes. Par exemple, lorsqu'il est exposé à la pluie ou au brouillard salin, le revêtement peut se fissurer et entraîner la corrosion de la surface métallique.

Coût. L'anodisation coûte généralement plus cher que le revêtement par poudre. En effet, l'anodisation nécessite un équipement électrochimique spécialisé et une consommation d'énergie plus élevée, alors que l'équipement de revêtement par poudre est plus simple et que les coûts des matériaux sont moins élevés. Pour la production de grands volumes, le revêtement par poudre est généralement une option plus rentable. Toutefois, le coût supplémentaire de l'anodisation peut valoir la peine dans des applications spécifiques, notamment lorsqu'une grande durabilité et une protection spéciale sont requises.

Réparation et entretien. Une fois le revêtement anodisé endommagé, il est difficile de le réparer. Le film d'oxyde étant étroitement lié au substrat, les rayures ou les dommages sur la surface ne peuvent pas être facilement réparés et nécessitent généralement un remplacement ou un nouveau traitement de la surface. Le revêtement en poudre, en revanche, a une forte capacité de réparation, en particulier lorsque le revêtement est endommagé, il peut être restauré à son état d'origine par une nouvelle pulvérisation.

Comment les choisir ?

Lors du choix de l'anodisation ou du revêtement par poudre, plusieurs facteurs essentiels doivent être pris en considération afin de choisir la méthode la meilleure et la plus rentable pour votre application. Voici quelques facteurs clés à prendre en compte :

Coût

Le revêtement par poudre est généralement moins coûteux que l'anodisation, en particulier pour les grandes séries. Le coût global peut varier légèrement en fonction de facteurs tels que la taille de la pièce et le type de poudre utilisé. L'anodisation nécessite un équipement spécialisé et une consommation d'électricité plus importante au cours du processus, ce qui explique son coût plus élevé. Cependant, l'anodisation peut offrir une durabilité et une résistance à la corrosion accrues pour certaines applications, malgré son coût plus élevé.

Conseils : Évaluez vos besoins et choisissez un procédé qui vous offre un bon équilibre entre le coût et la performance pour votre application.

Couleur

Le revêtement en poudre n'a pas de limites importantes lorsqu'il s'agit d'offrir des variantes de couleurs. Comme les couleurs peuvent être ajoutées aux revêtements en poudre en les mélangeant avec une large gamme de colorants, elles peuvent être assorties très précisément. L'anodisation offre des possibilités de couleurs plus limitées. Les colorants utilisés dans l'anodisation sont absorbés par la couche d'oxyde poreuse, ce qui donne des couleurs moins vives et plus atténuées.

Conseils : Pour les applications nécessitant des couleurs spécifiques ou vives, le revêtement par poudre est le meilleur choix. Si une couleur métallique est acceptable, l'anodisation peut suffire.

Durabilité et résistance

L'anodisation forme une couche d'oxyde qui est liée au matériau de base ; elle permet donc d'obtenir une résistance à l'usure et aux conditions difficiles. Le revêtement par poudre applique une couche protectrice sur le matériau de base et peut également offrir une certaine résistance à la corrosion. Mais il adhère de manière plus lâche et est plus facile à rayer et à écailler.

Conseils : Pour les applications exposées à de fortes déchirures et à des conditions environnementales difficiles, l'anodisation offre une durabilité et une protection bien meilleures.

Préparation de la surface

Dans le cas de l'anodisation, le sablage est couramment utilisé pour nettoyer la surface et éliminer les impuretés, ce qui garantit une bonne adhérence. De même, l'anodisation nécessite un nettoyage approfondi avant le processus afin d'éviter les imperfections. Le revêtement par poudre est moins exigeant en ce qui concerne la qualité de la surface des matières premières. Le revêtement par poudre peut couvrir les lignes d'extrusion à la surface du profilé, dissimuler certains défauts à la surface du profilé en aluminium et améliorer la qualité de la surface du profilé en aluminium fini.

Qualité de la surface

Le revêtement par poudre produit une finition lisse et brillante. Cette finition est visuellement très uniforme et donne un aspect élégant. L'anodisation donne une finition mate ou satinée car le processus implique la formation d'une couche d'oxyde poreuse, qui n'est pas aussi lisse que le revêtement. La finition est généralement plus robuste.

Conclusion

Le revêtement en poudre et l'anodisation présentent tous deux des avantages spécifiques, et le choix dépend des facteurs les plus importants pour votre projet. Le revêtement par poudre offre une large gamme de couleurs intenses, mais sa résistance à la corrosion et sa durabilité sont plus limitées. L'anodisation, en revanche, offre dureté et résistance, en particulier lorsqu'il s'agit de supporter une usure importante. Bien que l'anodisation soit plus coûteuse, elle offre une meilleure résistance à la corrosion et une plus grande durabilité. Il est préférable de prendre en compte plusieurs facteurs tels que le prix, les exigences en matière de couleur et la durabilité avant de faire son choix.

Chez Sogaworks, nous sommes spécialisés dans la fourniture de produits de haute qualité et de précision. Services d'usinage CNC en Chine Nous offrons une gamme complète de services de finition de surface, y compris le revêtement en poudre et l'anodisation, adaptés aux besoins de nos clients. Nous offrons une gamme complète de services de finition de surface, y compris le revêtement en poudre et l'anodisation. Grâce à nos équipements de pointe et à nos ingénieurs experts, nous fournissons des solutions durables, fiables et rentables à nos clients dans divers secteurs.