Les types II et III sont deux catégories de procédés d'anodisation. L'anodisation est un procédé électrochimique utilisé pour augmenter l'épaisseur de la couche d'oxyde naturel sur des pièces en métaux comme les aluminium et titane. Le choix du bon type d'anodisation a un impact sur la dureté de la surface, la résistance à la corrosion, l'esthétique et l'isolation électrique de la pièce.

L'anodisation est un processus dans lequel l'aluminium est placé dans une solution électrolytique en tant qu'anode et un film d'oxyde d'aluminium se forme à sa surface par réaction électrolytique. L'épaisseur du film d'aluminium anodisé peut atteindre des dizaines voire des centaines de microns. Il présente de bonnes propriétés mécaniques et une bonne résistance à la corrosion, à l'usure et aux intempéries.

Principe de l'anodisation

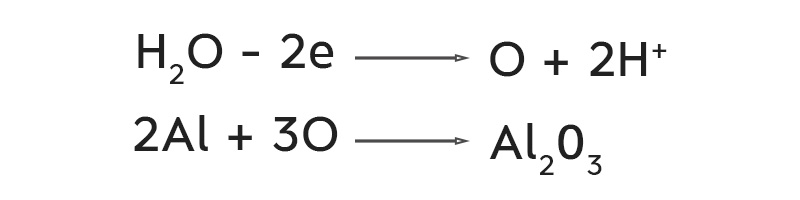

Une réaction chimique se produit à la cathode :

Une réaction chimique se produit à l'anode :

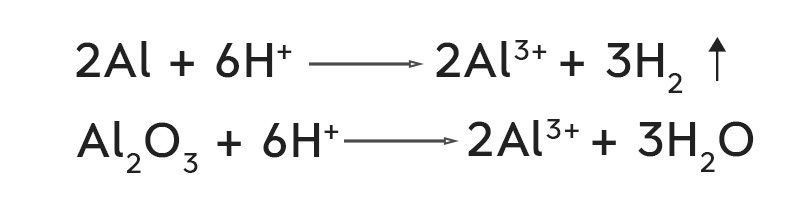

L'acide dissout chimiquement l'aluminium et le film d'oxyde formé, et la réaction est la suivante :

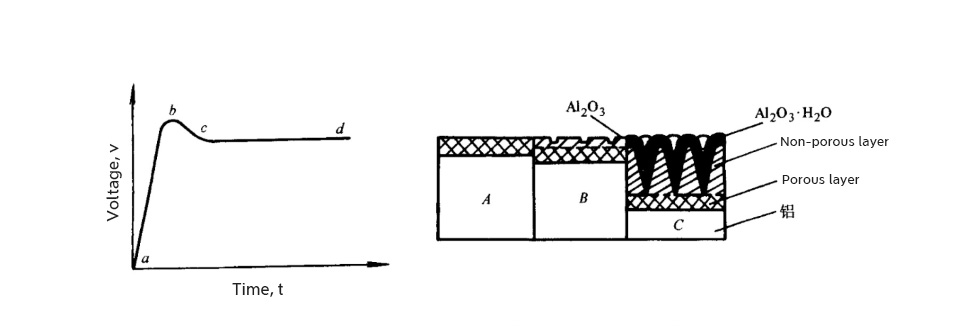

La formation et la dissolution du film d'oxyde se produisent simultanément. Au début, la croissance du film est plus rapide que sa dissolution, ce qui entraîne une augmentation de l'épaisseur du film. Au fur et à mesure que l'épaisseur augmente, la résistance électrique augmente, ce qui ralentit le taux de croissance du film jusqu'à ce que le taux de dissolution soit égal au taux de croissance, moment où l'épaisseur du film se stabilise. Le processus peut également être expliqué par la courbe tension-temps pendant l'anodisation.

La courbe tension-temps de l'anodisation peut être divisée en trois étapes :

Étape 1 : Formation de la couche non poreuse - Dans le segment à partir du point ab, la tension passe brusquement de zéro à la valeur maximale en quelques secondes. Cette tension est appelée tension critique et indique la formation d'une couche mince continue et non poreuse sur la surface anodisée. L'épaisseur de cette couche non poreuse est proportionnelle à la tension de formation et inversement proportionnelle à la vitesse de dissolution du film d'oxyde dans l'électrolyte.

Étape 2 : Formation de la couche poreuse - Dans le segment à partir du point bc, la tension diminue légèrement de 10%-15% après avoir atteint sa valeur maximale, ce qui indique que la couche non poreuse commence à se dissoudre dans l'électrolyte, formant une couche poreuse.

Étape 3 : Épaississement de la couche poreuse - Dans le segment à partir du point cd, après environ 20 secondes d'oxydation, la tension augmente progressivement et régulièrement. Cela indique qu'au fur et à mesure que la couche non poreuse continue à se dissoudre pour former la couche poreuse, une nouvelle couche non poreuse se forme également. Cela signifie que la couche poreuse continue à s'épaissir, la formation et la dissolution du film se produisant à la base de chaque cellule du film. Une fois que le taux de formation et de dissolution du film atteint un équilibre dynamique, une oxydation supplémentaire n'augmentera pas l'épaisseur du film d'oxyde.

Qu'est-ce que l'anodisation de type II ?

L'anodisation de type II, également connue sous le nom d'anodisation à l'acide sulfurique, est une classe spécifique d'anodisation à l'acide sulfurique. processus d'anodisation qui crée un film d'oxyde d'une épaisseur de 0,00010" et 0,0005" sur la surface de l'aluminium. Le processus consiste à immerger l'aluminium dans un électrolyte d'acide sulfurique. Lorsqu'un courant continu est appliqué à l'électrolyte, les atomes d'oxygène se combinent aux atomes d'aluminium à la surface de la pièce pour former un film d'oxyde.

Avantages de l'anodisation de type II

L'anodisation de type II offre de nombreux avantages, tels que l'amélioration des performances, de la durabilité et de l'attrait visuel.

Amélioration de la résistance à la corrosion. L'anodisation de type II fournit une couche d'oxyde protectrice sur la surface de l'aluminium, elle peut protéger l'aluminium contre les environnements difficiles tels que l'humidité, les produits chimiques et l'eau salée. Cette résistance améliorée à la corrosion fait de l'aluminium anodisé un choix idéal pour les composants exposés à des conditions environnementales douces ou difficiles.

Durabilité accrue. Comme la couche d'oxyde est générée par une réaction chimique, contrairement aux peintures et aux revêtements, elle adhère précisément à la surface de l'aluminium et ne s'écaille pas facilement.

L'attrait esthétique. L'anodisation de type II produit une couche d'oxyde poreuse qui permet d'absorber différentes couleurs. La surface d'aluminium anodisé peut conserver sa couleur au fil du temps. Ces finitions esthétiques offrent aux concepteurs une plus grande flexibilité en matière d'esthétique.

Qu'est-ce que l'anodisation de type III ?

L'anodisation de type III, également connue sous le nom d'anodisation à couche dure, est une autre classe de processus d'anodisation qui est similaire au type II mais qui forme une couche plus épaisse de film d'oxyde. Il est réalisé à une température plus basse et à une tension plus élevée.

Avantages de l'anodisation de type III

L'anodisation de type III présente des avantages pour les composants critiques qui doivent fonctionner dans certaines conditions.

Dureté exceptionnelle. La couche d'oxyde formée lors de l'anodisation de type III est beaucoup plus dure que celle de type II. Elle peut atteindre une dureté de 300 à 500 HV, ce qui la rend très résistante à l'usure, à l'abrasion et aux rayures.

Put Your Custom Parts into Production Today!

Meilleure résistance aux chocs thermiques. Des films d'oxyde plus épais peuvent amortir efficacement la dilatation et la contraction thermiques causées par les changements de température et réduire les fissures causées par les contraintes thermiques. Les films d'oxyde plus épais peuvent tamponner efficacement l'expansion et la contraction thermiques causées par les changements de température et réduire les fissures causées par le stress thermique.

Bonne résistance électrique. L'aluminium réagit avec l'acide contenu dans l'électrolyte et produit de l'oxyde d'aluminium (Al2O3) au cours du processus d'anodisation. L'oxyde d'aluminium est un matériau dur et résistant à l'électricité. En revanche, l'oxyde d'aluminium produit par le type III est beaucoup plus épais et dense que le type II. Les pièces en aluminium anodisé ont donc une meilleure résistance électrique.

Différence entre l'anodisation de type II et de type III

Il existe plusieurs distinctions entre l'anodisation de type II et l'anodisation de type III :

Paramètres du processus. Les deux méthodes d'anodisation consistent à immerger de l'aluminium en tant qu'anode dans une solution d'acide sulfurique. La différence est que le type II utilise des températures plus élevées et des tensions plus faibles, tandis que le type III utilise des températures plus basses et des tensions plus élevées et produit une couche d'oxyde plus épaisse.

Épaisseur de l'oxyde. L'anodisation de type II forme une couche d'oxyde plus fine qui résiste à la corrosion, tandis que l'anodisation de type III produit une couche d'oxyde plus épaisse et plus dense qui améliore la dureté, la résistance à l'usure et les propriétés d'isolation électrique.

Résistance à la corrosion. L'anodisation de type III forme une couche d'oxyde beaucoup plus épaisse et dense que celle de type II, ce qui améliore considérablement la résistance à la corrosion. L'oxyde plus épais est comme une barrière contre les produits chimiques agressifs, l'humidité élevée et les éléments abrasifs, ce qui signifie que l'aluminium anodisé de type III a une meilleure résistance à la corrosion.

Dureté. L'anodisation de type III forme une couche beaucoup plus dure, augmentant considérablement la dureté de la surface de l'aluminium. Cette couche peut atteindre des niveaux de dureté de 350 à 550 HV.

Dimension et tolérance. L'anodisation de type II n'ajoute généralement qu'une fine épaisseur de revêtement, ce qui entraîne une modification minime des dimensions. L'anodisation de type III ajoute un revêtement plus épais, ce qui entraîne une modification plus importante des dimensions et peut nécessiter des ajustements au niveau de la conception et des tolérances.

Prix. L'anodisation de type III est généralement plus coûteuse que celle de type II car elle nécessite des températures plus basses et des tensions plus élevées. La formation d'une couche d'oxyde plus épaisse en résulte et prend plus de temps.

Le tableau ci-dessous présente les principales distinctions entre l'anodisation de type II et l'anodisation de type III.

| Propriétés | Type II | Type III |

| Paramètres du processus | température plus élevée tension plus faible | température plus basse tension plus élevée |

| Épaisseur de la couche, μm | 8-12 | 25-120 |

| Dureté, HV | 250-350 | 350-550 |

| Durabilité | Bon | Excellent |

| résistance à la corrosion | Bon | Excellent |

| Résistance électrique | Modéré | Bon |

| Prix | Plus bas | Plus élevé |

Conclusion

L'anodisation de type II et de type III présente des avantages distincts. L'anodisation de type II convient particulièrement aux applications nécessitant une résistance adéquate à la corrosion, généralement dans des environnements moins sévères. En revanche, l'anodisation de type III est idéale pour les situations plus exigeantes, car elle offre une meilleure résistance à la corrosion et une dureté accrue. La différence entre ces deux classes de processus d'anodisation peut s'avérer essentielle dans le choix du traitement approprié pour les pièces en aluminium afin d'améliorer leurs performances et de prolonger leur durée de vie.

Chez Sogaworks, nous sommes spécialisés dans la fourniture de produits de haute qualité et de précision. Services d'usinage CNC en Chine et des services d'anodisation adaptés aux besoins de nos clients. Nous offrons une gamme complète de services de finition de surface, y compris l'anodisation de type II et de type III. Grâce à nos équipements de pointe et à nos ingénieurs experts, nous fournissons des solutions durables, fiables et rentables à nos clients dans divers secteurs.