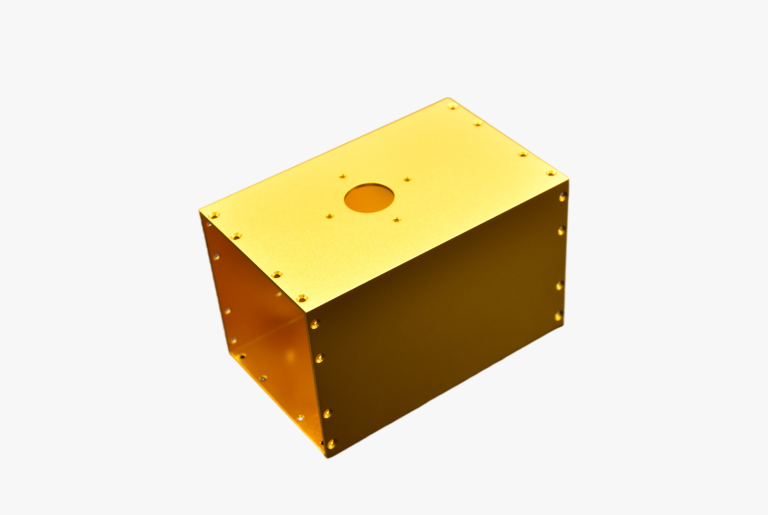

Services d'anodisation de l'aluminium

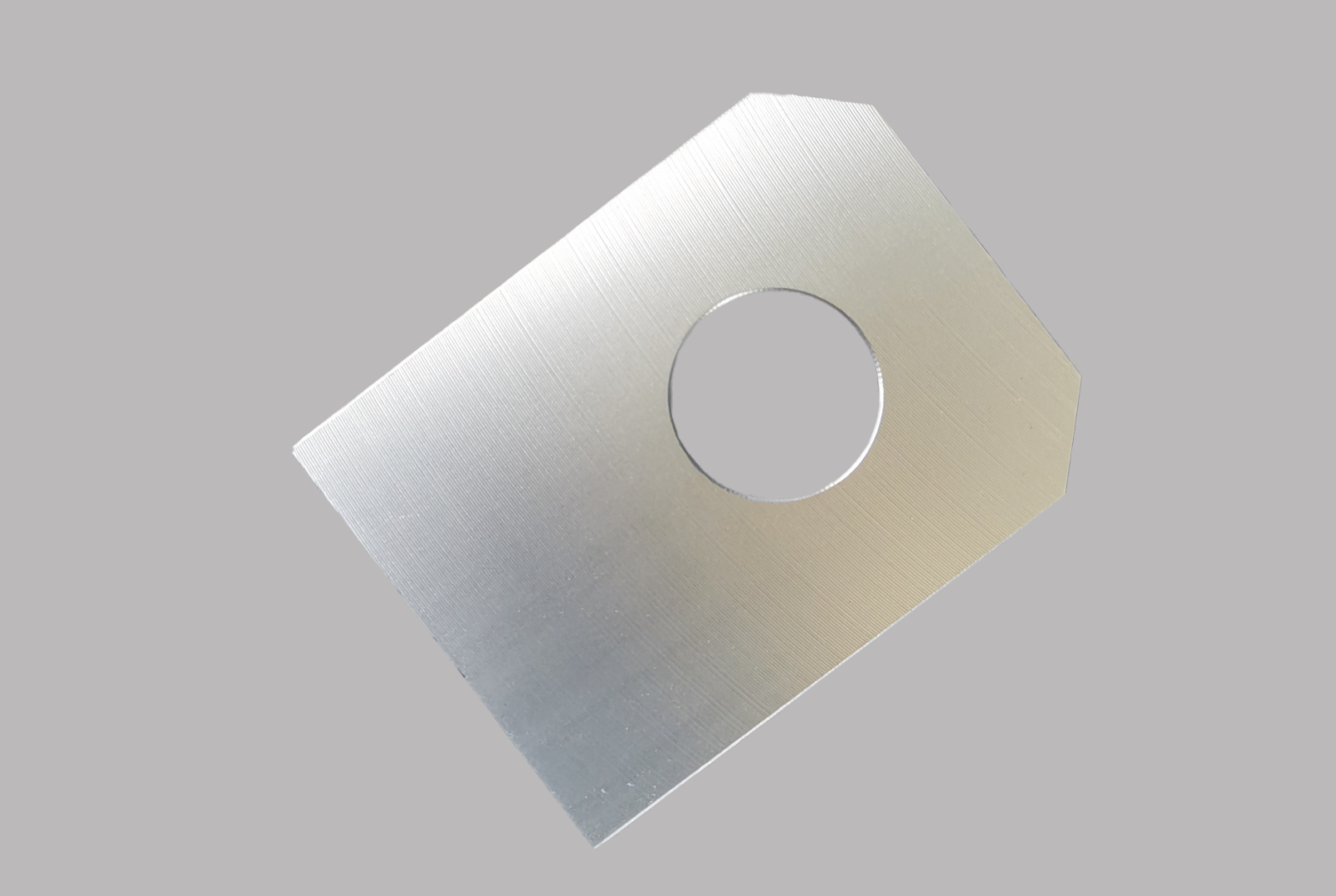

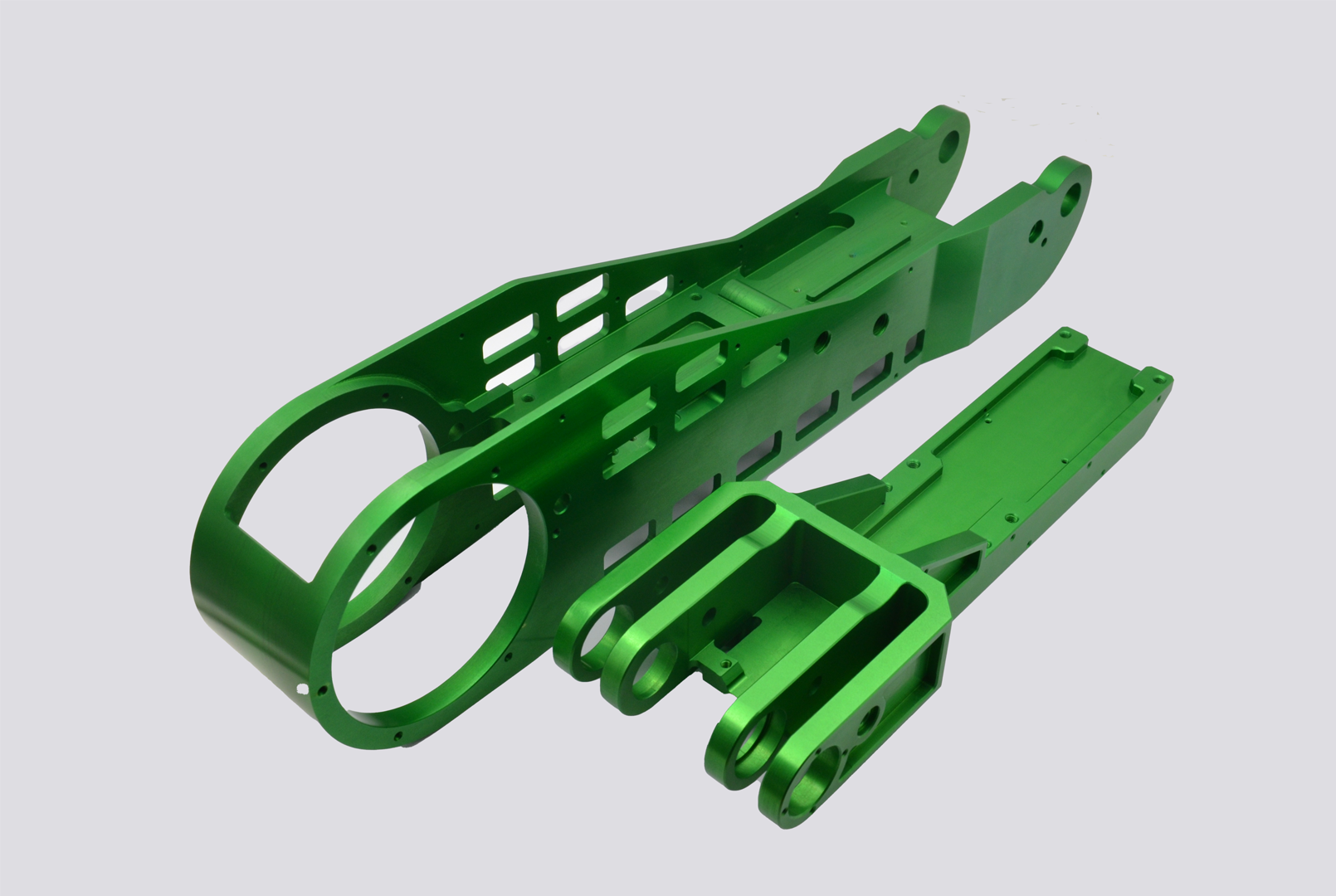

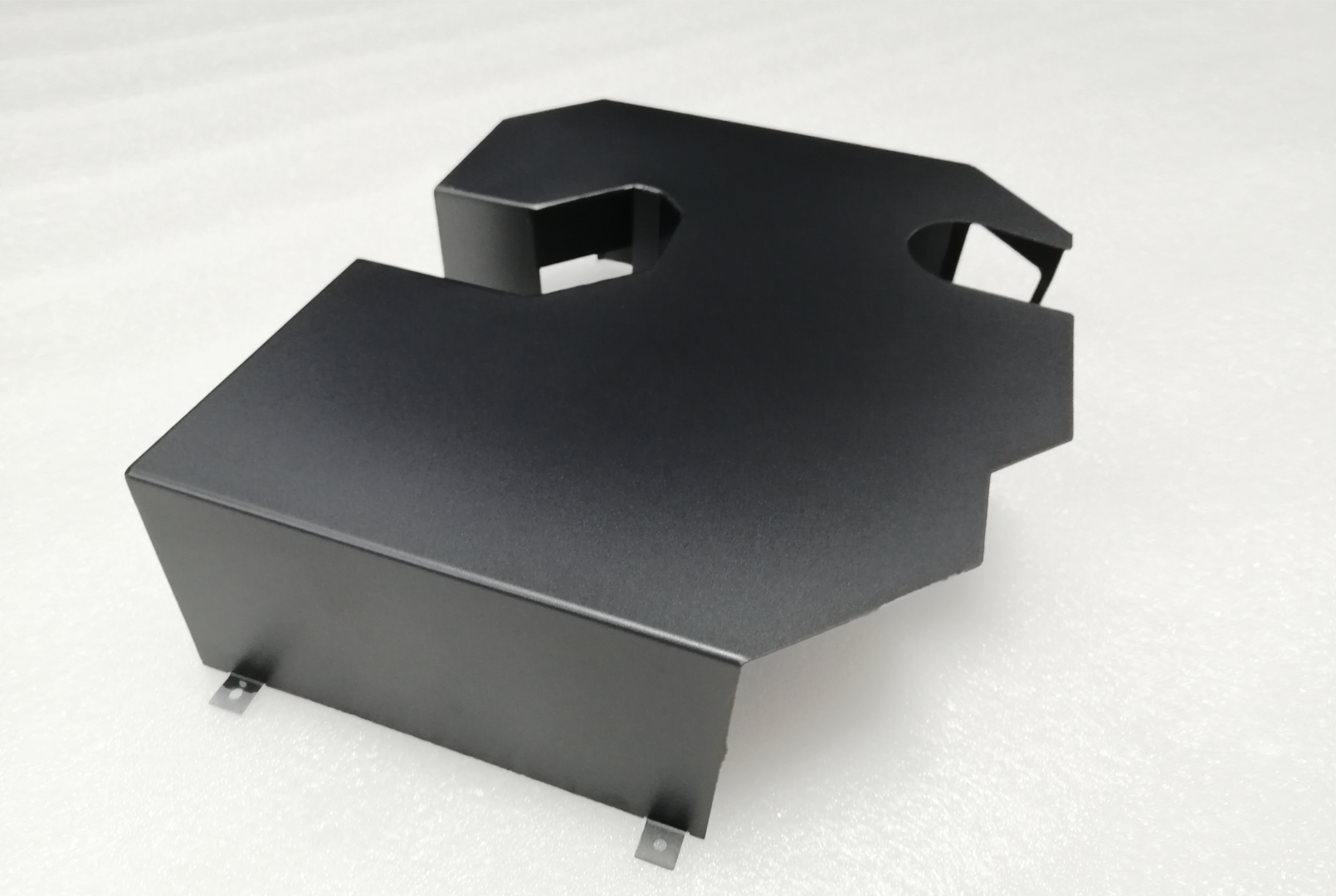

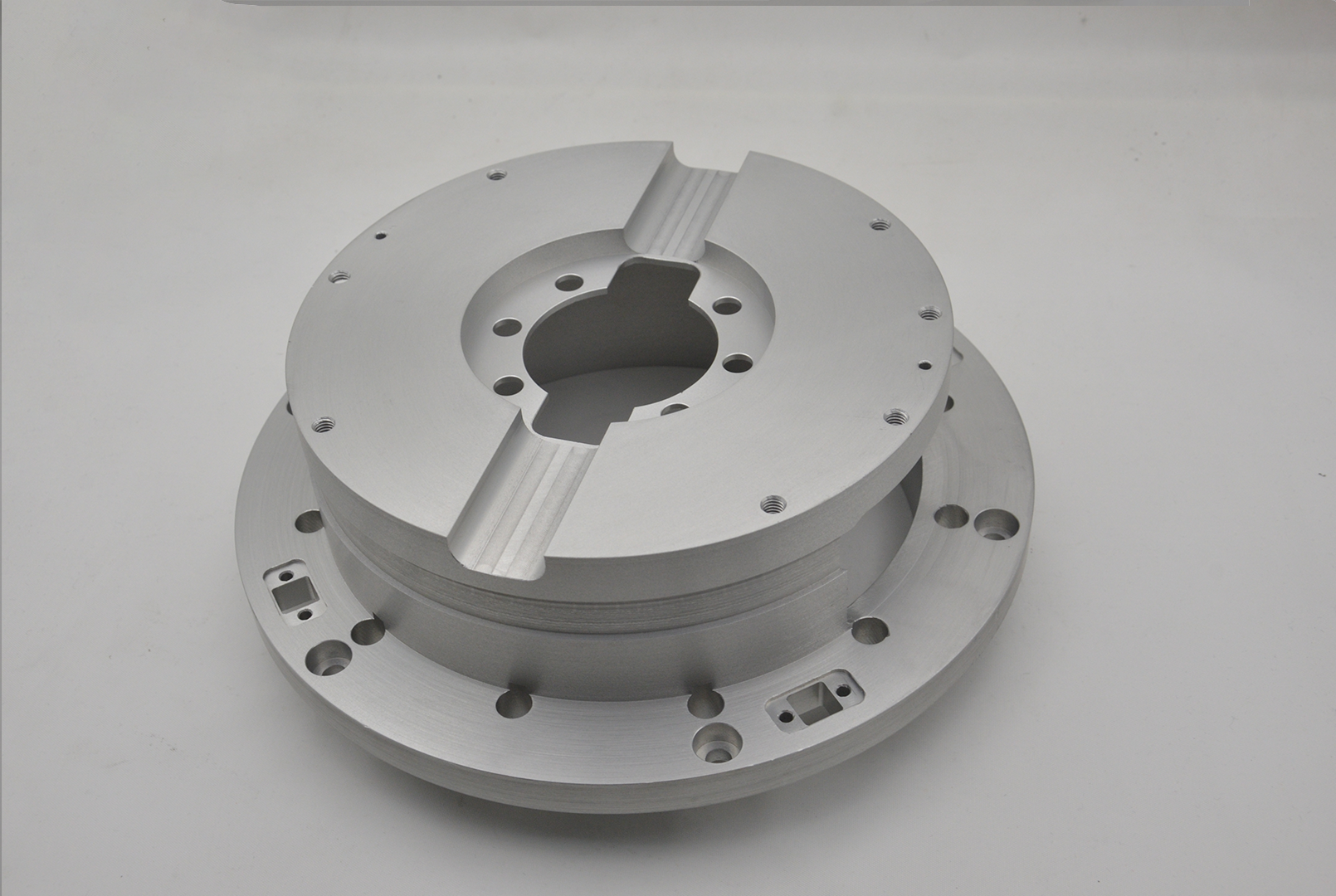

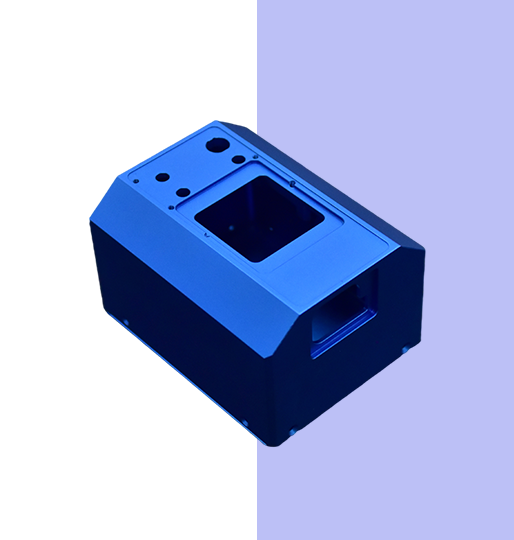

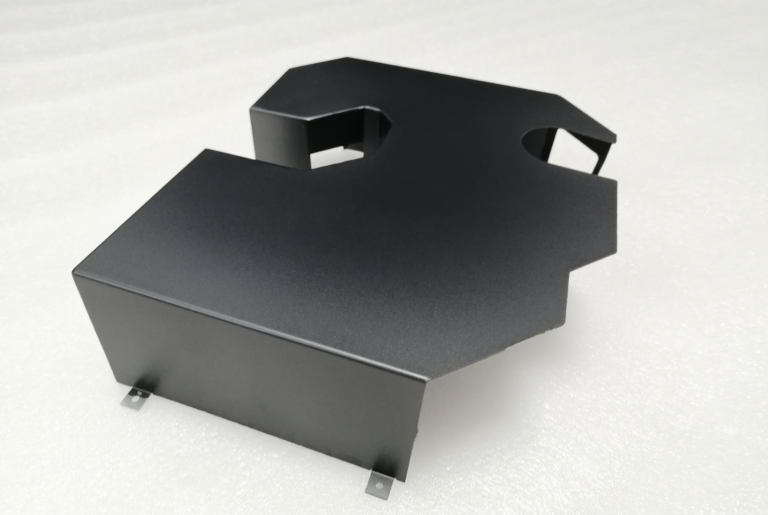

Découvrez nos services d'anodisation de type II et de type III pour améliorer les performances et l'aspect visuel de vos pièces en aluminium.

Spécification de l'anodisation de l'aluminium

L'anodisation offre plus qu'une durabilité et une résistance à la corrosion à l'aluminium, c'est une finition esthétique qui se décline en plusieurs couleurs. Nous proposons deux types d'anodisation : Type II et Type III. Consultez nos spécifications ci-dessous pour faire le meilleur choix pour vos besoins de finition de l'aluminium.

Les types |

Matériaux |

Couleurs |

Brillance |

Épaisseur |

|---|---|---|---|---|

|

Anodisation de type II |

Aluminium |

Transparent, noir, rouge, bleu, violet, personnalisé |

Mat, brillant |

8 - 12μm |

|

Anodisation de type III |

Aluminium |

Transparent, Noir |

Mat |

35 - 50μm |

Anodisation Type II Options de couleur

L'anodisation de type II permet un choix personnalisé de couleurs afin que vous puissiez adapter les finitions de votre aluminium à vos spécifications de conception. Les couleurs énumérées ci-dessous ne sont que quelques exemples des options standard que nous proposons. Si vous recherchez une couleur spécifique, n'hésitez pas à contacter nos représentants. Nous nous engageons à vous aider à atteindre vos objectifs grâce à des solutions personnalisées.

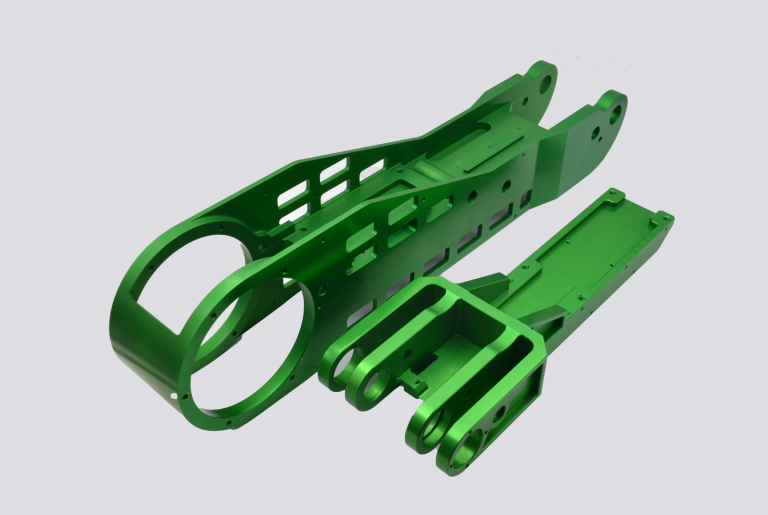

Anodisation Type III Options de couleur

L'anodisation de type III (anodisation dure) donne une couche d'oxyde plus épaisse avec une durabilité et une résistance à l'usure supérieures, même dans les applications les plus exigeantes. Nous proposons deux choix pour l'anodisation de type III : noir et transparent.

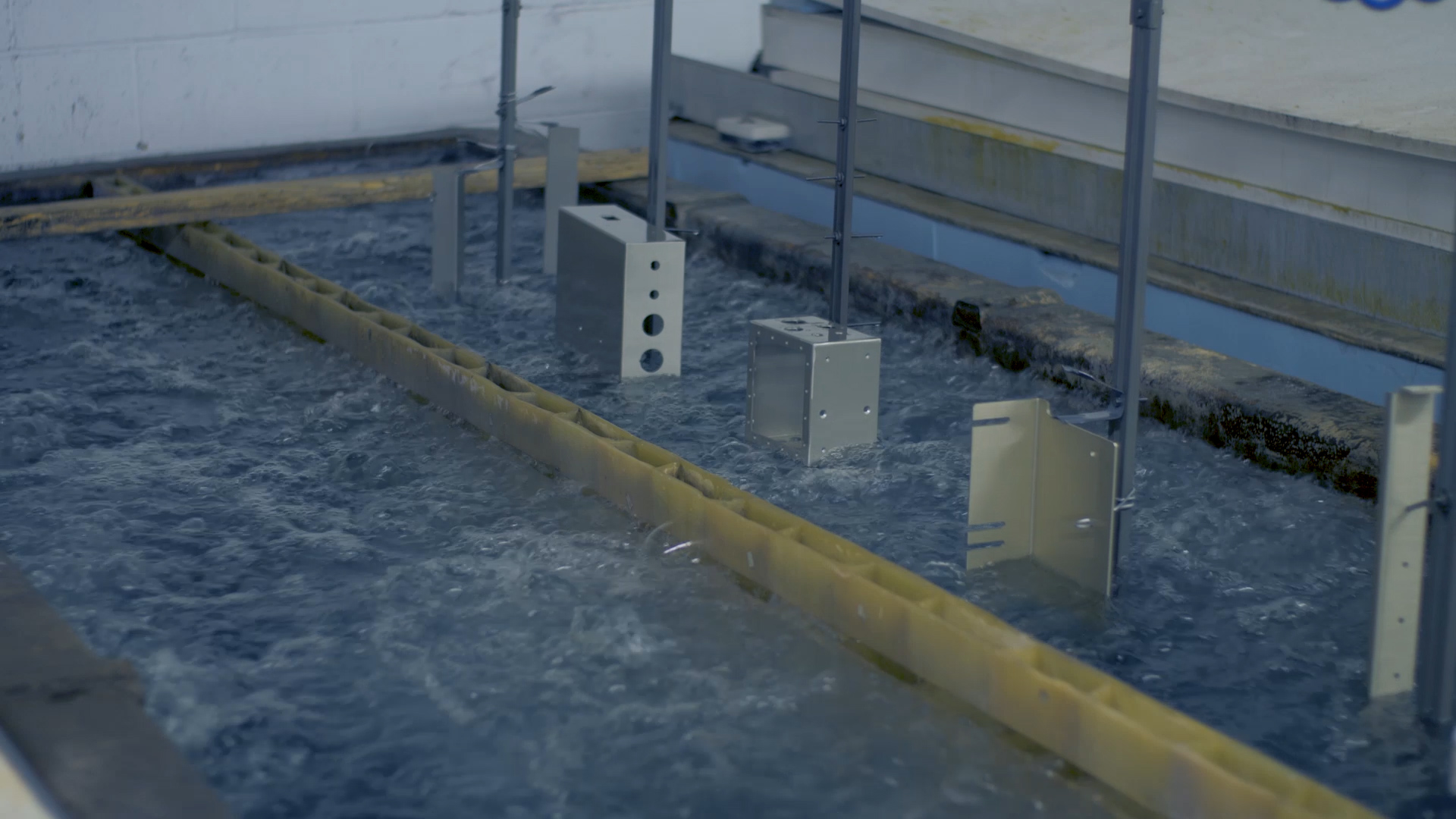

Processus d'anodisation

L'anodisation consiste à augmenter la surface de l'aluminium en générant une forte couche d'oxyde par un processus électrochimique. Dans ce processus, la pièce d'aluminium est plongée dans un bain acide, généralement composé d'acide sulfurique ou chromique, traversé par un courant électrique. La pièce est fixée à l'anode, tandis que la cathode attire les ions positifs, déclenchant ainsi une réaction qui attire les ions d'oxygène vers la surface de l'aluminium.

Cette réaction rend la partie en aluminium poreuse, ce qui lui permet de se lier à l'oxygène et de développer une épaisse couche d'oxyde. Celle-ci offre une excellente résistance à la corrosion et à l'usure, tout en améliorant généralement l'esthétique.

L'épaisseur et les propriétés de la couche d'oxyde dépendent du type d'anodisation appliqué. L'anodisation de type II produit une fine couche d'oxyde de 8 à 12 microns et offre une protection modérée avec une finition lisse. En revanche, l'anodisation de type III produit une couche d'oxyde beaucoup plus épaisse, de 35 à 50 microns, qui a une plus grande durabilité en raison de sa plus grande résistance à l'usure et à la corrosion.

Avantages

- Haute résistance à la corrosion

- Amélioration de l'attrait esthétique

- Convient pour les pièces à faible tolérance

- Dureté de surface supérieure à celle de l'aluminium brut

Notes

- Les pièces doivent être correctement finies avant le traitement, car l'anodisation ne masque pas les défauts de surface préexistants.

- La couleur finale peut varier en fonction de la qualité de l'alliage.

- Les pièces anodisées nécessitent une manipulation spécifique pour éviter de rayer ou d'endommager la finition.

- L'anodisation maintient les pièces sur des gabarits ou des supports, ce qui peut rayer les zones non traitées. Si vous avez des zones qui doivent être exemptes de rayures, envoyez-nous un dessin et nous suivrons notre procédure cosmétique.

- L'anodisation isole vos pièces, les rendant moins conductrices.

- L'anodisation ne nécessite pas de masquage par défaut car elle n'augmente pas de manière significative l'épaisseur de la pièce. Veuillez noter dans votre fichier CAO si vous avez des zones qui doivent être masquées ou bouchées.

- L'anodisation de type III peut ajouter une épaisseur considérable à la surface de votre pièce. Pour préserver les surfaces critiques, nous recommandons de boucher ou de masquer les trous filetés ou rainurés et les autres zones vitales.

Considérations sur la conception de l'anodisation

Quelles sont les différences entre l'anodisation et le revêtement par poudre ?

Les procédés d'anodisation et de revêtement en poudre diffèrent en termes de processus, de durabilité et d'aspect esthétique. L'anodisation est un traitement électrochimique qui améliore la résistance à la corrosion et à l'usure, en particulier pour l'aluminium, en formant une couche d'oxyde protectrice. Le revêtement en poudre est appliqué sous forme de couche épaisse et colorée sur la surface et donne un aspect uniforme et brillant avec une large gamme de couleurs, mais il est moins résistant aux rayures et à l'écaillage. Pour un examen plus approfondi des différences, lisez notre blog : L'épreuve de force de la finition : Anodisation contre revêtement par poudre

Quelles sont les différences entre l'anodisation de type II et l'anodisation de type III ?

Bien que les types II et III se réfèrent tous deux à l'anodisation de l'aluminium, ils diffèrent en termes d'épaisseur, de durabilité et d'application. En général, l'anodisation de type II, réalisée avec de l'acide sulfurique, produit une couche d'oxyde de 8-12μm d'épaisseur. Elle est idéale pour les pièces qui nécessitent un bon équilibre entre une résistance modérée à la corrosion et des finitions esthétiques. En revanche, le type III, ou anodisation dure, est un procédé plus agressif qui construit une couche d'oxyde beaucoup plus épaisse, de 35 à 50μm, ce qui lui confère la meilleure résistance à l'usure et la meilleure solidité pour les pièces exposées à des conditions difficiles. Pour plus d'informations sur le type qui répond le mieux à vos besoins, consultez notre blog complet sur le sujet. Anodisation de type II et de type III.

Quel métal peut être anodisé ?

La plupart des anodisations sont réalisées sur l'aluminium, où le processus forme une couche d'oxyde dure et résistante à la corrosion. D'autres métaux peuvent être anodisés, comme le titane et le magnésium, mais, une fois encore, l'aluminium est de loin le plus courant.

Comment savoir si un objet est anodisé ?

Les tests de conductivité électrique sont l'un des meilleurs moyens de déterminer si l'aluminium a été anodisé ou non. L'aluminium anodisé devient un matériau isolant en raison de la couche d'oxyde non conductrice qui se forme à la surface.