Vous êtes-vous déjà demandé comment les machines à commande numérique donnaient vie à vos dessins ? C'est là qu'intervient le code G, le langage qui sert de conducteur à ces processus de fabrication. Même si l'étude détaillée des commandes G-code n'est peut-être pas la tâche prioritaire de votre agenda, une solide compréhension des principes de base peut s'avérer très utile pour comprendre ce que fait votre machine.

Qu'est-ce que le G-code? ?

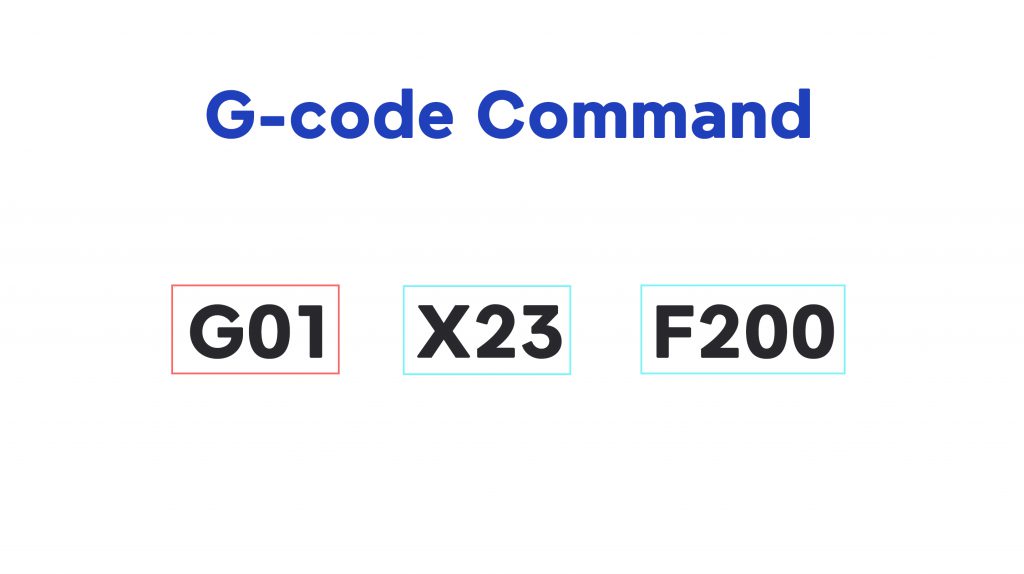

Le code G, abréviation de "Geometric Code" ou "Gestalt Code", est un langage de programmation fondamental pour l'usinage CNC de précision. Ce code alphanumérique sert de lien critique entre la conception numérique et la création physique d'objets, en fournissant des instructions précises aux machines CNC.

Généré par un logiciel de conception assistée par ordinateur (CAO) ou de fabrication assistée par ordinateur (FAO), le code G guide les machines CNC tout au long du processus nuancé de transformation des matières premières en produits finement détaillés et de haute précision. Chaque commande de code G signifie une action ou une fonction spécifique, contribuant à la précision globale du processus de fabrication. Par exemple, la commande G00 permet à la machine de se positionner rapidement avec une extrême précision, tandis que la commande G01 facilite l'interpolation linéaire, en guidant les outils le long de trajectoires méticuleuses. Le code G va au-delà des simples commandes de mouvement. Il comprend également des instructions pour le contrôle de la vitesse de la broche, les changements d'outils, la gestion du flux de liquide de refroidissement et d'autres aspects critiques. Cette polyvalence permet aux fabricants de programmer des géométries complexes et des séquences complexes, garantissant ainsi la précision exigée par les normes de fabrication modernes.

Codes G courants dans les machines à commande numérique

La liste suivante couvre un large éventail de commandes de code G utilisées dans la programmation des CNC. N'oubliez pas que la disponibilité et le comportement des commandes peuvent varier d'une machine CNC à l'autre et d'un contrôleur à l'autre. Reportez-vous toujours à la documentation de la machine pour obtenir des détails précis et connaître la compatibilité.

Commandes de mouvement

G00 : Positionnement rapide

G01 : Interpolation linéaire

G02 : Interpolation circulaire (sens des aiguilles d'une montre)

G03 : Interpolation circulaire (sens inverse des aiguilles d'une montre)

G04 : Habiter

G10 : Saisie des données du système de coordonnées

G17 : Sélection du plan XY

G18 : Sélection du plan XZ

G19 : Sélection du plan YZ

G20 : Unités en pouces

G21 : Unités métriques

G28 : Retour à la maison

G30 : Retour au domicile secondaire

G53 : Déplacement en coordonnées machine

G54-G59 : Compensation du travail

Commandes de contrôle

M00 : Arrêt du programme

M01 : Arrêt facultatif

M02 : Fin du programme

M03 : Broche en marche (dans le sens des aiguilles d'une montre)

M04 : Broche en marche (sens inverse des aiguilles d'une montre)

M05 : Arrêt de la broche

M06 : Changement d'outil

M08 : Liquide de refroidissement en marche

M09 : Arrêt du liquide de refroidissement

M30 : Fin du programme et rembobinage

Commandes d'unités et de mesures

G90 : Programmation absolue

G91 : Programmation incrémentale

G92 : Définir la position

G92.1 : Annuler le décalage G92

G92.2 : Annuler le décalage G92 et définir la position actuelle

Commandes de vitesse et d'avance

G93 : Mode d'alimentation en temps inverse

G94 : Mode d'alimentation par minute

G95 : Mode d'avance par tour

S : Vitesse de la broche

F : Vitesse d'avance

Compensation et décalage des fraises

G40 : Annulation de la compensation de la coupe

G41 : Compensation de la coupe à gauche

G42 : Compensation de la coupe à droite

G43 : Compensation de la longueur d'outil positive

G44 : Compensation de longueur d'outil négative

G49 : Annulation de la compensation de la longueur d'outil

Contrôle avancé du mouvement

G05 : Usinage à grande vitesse

G61 : Mode d'arrêt exact

G64 : Mode trajectoire continue

G68 : Rotation du système de coordonnées

G69 : Rotation du système de coordonnées Annuler

G73-G89 : Cycles de forage Peck

Personnalisation et flexibilité

G96 : Vitesse constante de la surface

G97 : Vitesse de rotation de la broche en tr/min

G98 : Retour au niveau Z initial dans le cas d'un taraudage rigide

G99 : Retour au plan R dans le cas d'un taraudage rigide

G10 L2 : Réglage du décalage du système de coordonnées

G53 : Déplacement en coordonnées machine

Erreurs courantes du code G de la CNC et comment les éliminer

La programmation du code G de la CNC, bien que puissante et polyvalente, peut parfois conduire à des erreurs qui affectent le processus d'usinage. Pour un usinage CNC efficace, il est essentiel de comprendre les erreurs de code G les plus courantes et leurs solutions. Voici quelques erreurs typiques.

Erreurs de syntaxe

Les erreurs de syntaxe dans le code G, telles que les espaces manquants ou les structures de commande incorrectes, peuvent créer des problèmes d'interprétation pour la machine CNC. Pour y remédier, il est essentiel de procéder à un examen méticuleux du code G, en recherchant les erreurs typographiques et en veillant à l'espacement précis entre les commandes et les valeurs. En outre, l'utilisation d'outils de débogage et de logiciels de simulation permet d'identifier et de rectifier les erreurs de syntaxe de manière proactive, ce qui minimise les risques pendant le processus d'usinage proprement dit.

Commandes de code G non prises en charge

L'utilisation de commandes de code G non prises en charge par la machine CNC peut entraîner un comportement inattendu. Il est donc essentiel de consulter attentivement la documentation de la machine, d'identifier les commandes prises en charge et de remplacer celles qui sont incompatibles par d'autres, afin d'assurer une intégration harmonieuse et sans erreur avec la machine CNC.

Chevauchements de parcours d'outils

Les trajectoires d'outils qui se chevauchent, avec le risque de collisions et de coupes involontaires, constituent un risque pour le processus d'usinage. Pour réduire ce risque, il est essentiel d'utiliser un logiciel de FAO, qui permet de visualiser et d'optimiser les parcours d'outils afin d'éliminer les chevauchements. En outre, l'ajustement minutieux des jeux d'outils et la vérification des stratégies de parcours d'outils sont des étapes impératives pour prévenir les collisions d'outils et garantir la production d'une finition lisse et précise.

Décalages de travail incorrects

Des décalages de travail mal réglés présentent un risque de désalignement de l'outil, entraînant des imprécisions dans les coupes et les dimensions. Pour y remédier, une approche globale implique une inspection approfondie et un ajustement des décalages de travail (G54-G59) afin de les aligner précisément sur les points zéro souhaités, soulignant l'importance cruciale de sélectionner le bon décalage de travail avant de lancer le programme pour la précision de l'usinage.