Les plastiques sont omniprésents dans la fabrication et la vie quotidienne. Ils jouent un rôle important dans la qualité et la sécurité des produits finis que nous utilisons. Parmi leurs nombreuses propriétés, le point de fusion est un facteur clé pour les plastiques, car il détermine tout, de la façon dont ils sont traités à l'endroit où ils sont utilisés et à la façon dont ils sont recyclés. Cet article se penche sur l'étude des points de fusion des matières plastiques les plus courantes et offre des indications pratiques pour guider efficacement le traitement et l'application des pièces en plastique.

Qu'est-ce que le point de fusion des plastiques ?

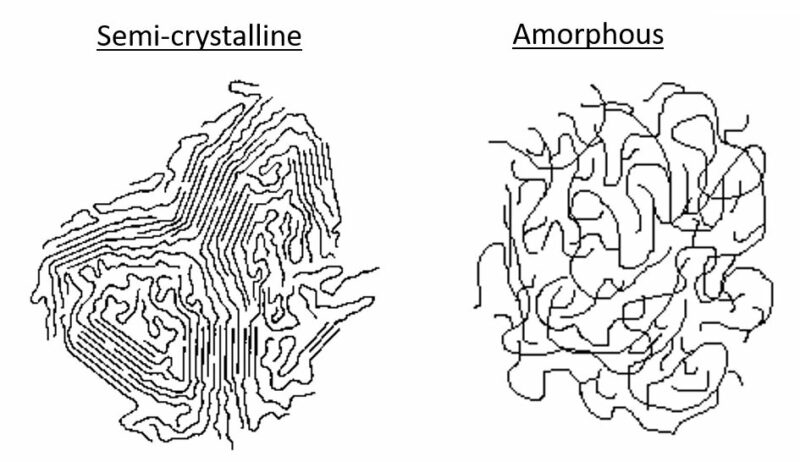

Le point de fusion d'un plastique fait référence à la température spécifique à laquelle un polymère thermoplastique passe de l'état solide à l'état liquide (fondu), caractérisé par la rupture de sa structure cristalline (si elle est présente) sous une pression atmosphérique standard. Cette définition s'applique principalement aux thermoplastiques semi-cristallins, car les plastiques amorphes n'ont pas de point de fusion distinct et présentent plutôt une température de transition vitreuse (Tg), où ils se ramollissent progressivement pour atteindre un état visqueux.

Les plastiques semi-cristallins comportent à la fois des zones cristallines et amorphes. Leur point de fusion reflète la fusion des domaines cristallins, quantifiée comme la température à laquelle la fraction cristalline passe à l'état fondu.

Les plastiques amorphes n'ont pas de véritable point de fusion en raison de l'absence de structures cristallines. Au lieu de cela, ils subissent une transition vitreuse (Tg), où les chaînes de polymères acquièrent suffisamment de mobilité pour passer d'un état rigide et vitreux à un état caoutchouteux ou visqueux. Par exemple, le polystyrène a une Tg d'environ 100°C, mais n'a pas de point de fusion distinct.

Facteurs influençant le point de fusion

Structure moléculaire : Le point de fusion dépend de la composition chimique du polymère, de la longueur de la chaîne et du degré de cristallinité. Par exemple, des forces intermoléculaires plus fortes (par exemple, dans les polyamides avec liaison hydrogène) entraînent des points de fusion plus élevés (par exemple, le nylon, ~220-260°C).

Additifs et mélanges : Les plastifiants, les charges ou les copolymères peuvent modifier le point de fusion en perturbant la cristallinité ou en modifiant les interactions entre les chaînes. Par exemple, l'ajout de plastifiants au PVC peut abaisser sa température de traitement effective.

Degré de cristallinité : Une cristallinité plus élevée augmente le point de fusion et la netteté de la transition, car il faut plus d'énergie pour perturber les régions ordonnées.

Poids moléculaire : les polymères de poids moléculaire élevé peuvent présenter des points de fusion légèrement plus élevés en raison de l'enchevêtrement accru des chaînes, bien que cet effet soit secondaire par rapport à la structure chimique.

Pourquoi faut-il connaître le point de fusion des matières plastiques ?

Connaître le point de fusion des matières plastiques est très important dans des domaines tels que la fabrication, la conception de produits et la science des matériaux. Voici pourquoi il est important de le savoir de manière claire et quotidienne :

Réussir la fabrication

Le point de fusion est la clé de la mise en forme des matières plastiques par des procédés tels que moulage par injection ou l'extrusion. Par exemple, le polypropylène (qui fond autour de 130-170°C) a besoin de la bonne chaleur pour s'écouler en douceur sans brûler ni se décomposer. Sachant cela, vous obtiendrez de meilleurs produits, moins de déchets et des coûts énergétiques réduits. Après tout, personne ne veut d'une bouillie gluante ou d'une facture d'électricité salée !

Choisir le plastique idéal

Les plastiques ne supportent pas tous la chaleur de la même manière. Le téflon (qui fond à environ 327 °C) est idéal pour les applications à haute température comme les poêles antiadhésives, tandis que le polyéthylène basse densité (qui fond à environ 115-135 °C) est parfait pour les emballages légers, mais il fondrait dans des conditions très chaudes. Connaître le point de fusion permet de choisir un plastique qui ne se dégonflera pas lorsque les choses deviendront chaudes.

Sécurité et conformité

Dans les industries alimentaires ou médicales, le point de fusion est un impératif de sécurité. Imaginez un récipient alimentaire en plastique qui doit passer au lave-vaisselle ou au micro-ondes sans fondre ni laisser échapper de substances nocives. Comprendre les points de fusion permet de s'assurer que les produits répondent aux règles de sécurité strictes, telles que les normes de la FDA ou de l'UE, afin que vos aliments restent sains.

Faciliter le recyclage

Le recyclage des matières plastiques s'apparente à la résolution d'un puzzle, et le point de fusion est un indice important. Les plastiques comme le PVC fondent à des températures différentes, et les mélanger peut ruiner le processus ou briser l'équipement. Connaître le point de fusion permet de trier et de recycler correctement les plastiques, ce qui est bénéfique pour l'environnement.

Construire des produits qui durent

Si vous concevez des pièces de voiture près d'un moteur chaud, vous avez besoin d'un plastique capable de supporter la chaleur, comme le nylon (dont le point de fusion se situe entre 220 et 260 °C). Si vous choisissez un plastique dont le point de fusion est bas, vous vous retrouverez avec des pièces déformées ou fondues. La température de fusion permet de créer des produits qui restent solides, quoi qu'il arrive.

Assurer la qualité des produits

Le point de fusion est comme la carte d'identité d'un plastique : il indique si le matériau est pur ou si quelque chose ne va pas, comme une contamination. Les scientifiques utilisent des outils tels que la DSC pour tester ce point et s'assurer que le plastique correspond exactement à ce dont vous avez besoin. Personne ne souhaite qu'un mauvais lot vienne gâcher son projet.

Point de fusion de différentes matières plastiques

Ces plastiques semi-cristallins possèdent à la fois des régions cristallines et amorphes, ce qui leur donne un point de fusion défini où la structure cristalline se décompose en un état fondu. Ils sont généralement solides et résistants à la chaleur.

Point de fusion des plastiques courants

| Matériaux | Tm (métrique) | Tm (anglais) |

| PEHD | 130 - 140 °C | 266 - 284 °F |

| LDPE | 110 °C | 230 °F |

| PP | 130 - 170 °C | 266 - 340 °F |

| PA6 | 235 °C | 455 °F |

| PA66 | 262 °C | 504 °F |

| POM | 165 °C | 329 °F |

| PTFE | 327 °C | 620 °F |

Ces plastiques amorphes ont une structure moléculaire aléatoire, de sorte qu'ils n'ont pas de point de fusion distinct et se ramollissent progressivement à leur température de transition vitreuse (Tg). Ils sont souvent transparents, flexibles ou résistants aux chocs, mais moins résistants à la chaleur.

Tg pour les plastiques courants

| Matériaux | Tg (métrique) | Tg (anglais) |

| PS | 95 °C | 203 °F |

| PVC | 110 °C | 230 °F |

| ABS | 100 °C | 212 °F |

| PC | 145 °C | 293 °F |

| PMMA | 90 °C | 194 °F |

| PEEK | 140 °C | 284 °F |

À propos de SogaWorks

SogaWorks est une plateforme en ligne tout-en-un pour les pièces mécaniques personnalisées, connectant plus de 1 000 usines de premier plan pour servir les startups et les grandes entreprises. Nous offrons des solutions de fabrication flexibles pour le prototypage rapide, les essais en petite quantité et la production à grande échelle avec des services tels que l'usinage CNC, l'impression 3D, la fabrication de tôles, la coulée d'uréthane et le moulage par injection. Grâce à son moteur de devis alimenté par l'IA, SogaWorks est en mesure de fournir des devis en 5 secondes, de trouver la meilleure capacité et de suivre chaque étape. Cela permet de réduire les délais de livraison et d'améliorer la qualité des produits.