Le soudage par gaz actif métallique (MAG) est un procédé de soudage polyvalent et largement utilisé qui combine les avantages du soudage à l'arc sous gaz métallique (GMAW) avec l'utilisation d'un gaz de protection actif. Ce guide vise à fournir une vue d'ensemble du soudage MAG, en couvrant ses concepts fondamentaux, ses domaines de connaissances clés et ses applications pratiques. Que vous soyez un soudeur débutant ou un professionnel expérimenté, ce guide sera une ressource précieuse pour comprendre et maîtriser le soudage MAG.

Principes de base du soudage MAG

Qu'est-ce que le soudage MAG ?

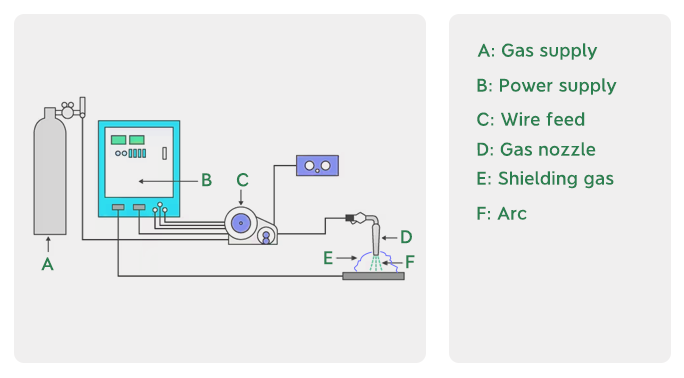

Le soudage MAG est un type de procédé de soudage à l'arc qui utilise un fil-électrode consommable alimenté en continu et un gaz de protection actif pour protéger le bain de soudure de la contamination atmosphérique. Le gaz actif, généralement un mélange d'argon, de dioxyde de carbone et parfois d'oxygène, réagit avec le métal en fusion pour influencer les propriétés mécaniques et l'aspect de la soudure.

Différences entre le soudage MAG et le soudage MIG

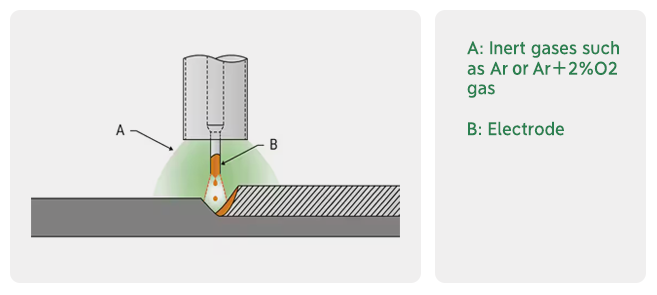

Si le soudage MAG est souvent confondu avec le soudage au gaz inerte métallique (MIG), la différence essentielle réside dans le type de gaz de protection utilisé. Le soudage MIG utilise des gaz inertes comme l'argon ou l'hélium, qui ne réagissent pas avec le bain de soudure. En revanche, le soudage MAG utilise des gaz actifs qui peuvent interagir chimiquement avec le métal en fusion, affectant ainsi les caractéristiques de la soudure.

Avantages du soudage MAG

- Polyvalence : Convient au soudage d'une large gamme de matériaux, y compris l'acier au carbone, l'acier inoxydable et d'autres matériaux. alliages d'aluminium.

- Taux de dépôt élevés : Permet des vitesses de soudage plus rapides et une plus grande productivité.

- Bonne qualité de soudure : Produit des soudures solides et propres avec un minimum de projections.

- Facilité d'automatisation : Il peut être facilement automatisé et utilisé dans des systèmes de soudage robotisés.

Limites du soudage MAG

- Sensibilité au gaz : Le choix du gaz de protection peut avoir un impact significatif sur la qualité de la soudure, ce qui nécessite une sélection minutieuse.

- Coût de l'équipement : les coûts d'installation initiaux peuvent être plus élevés que pour d'autres procédés de soudage.

- Compétences requises : Un certain niveau de compétence et d'expérience est nécessaire pour obtenir des résultats optimaux.

Principaux domaines de connaissances en soudage MAG

Gaz de protection dans le soudage MAG

Le choix du gaz de protection est essentiel dans le soudage MAG, car il affecte directement les propriétés mécaniques, la pénétration et l'aspect de la soudure. Les mélanges de gaz de protection les plus courants sont les suivants

- Mélanges d'argon et de CO2 : Généralement 75% d'argon et 25% de CO2, ce qui offre un bon équilibre entre la qualité de la soudure et le coût.

- Mélanges argon-oxygène : Souvent utilisés pour le soudage de l'acier inoxydable, avec une teneur en oxygène allant de 1% à 5%.

- Mélanges ternaires : Combinaisons d'argon, de CO2 et d'oxygène, adaptées à des applications et des matériaux spécifiques.

Sélection des électrodes

L'électrode utilisée dans le soudage MAG est un fil consommable qui sert à la fois de matériau d'apport et de conducteur pour le courant de soudage. Les principaux éléments à prendre en compte pour le choix de l'électrode sont les suivants :

- Compatibilité des matériaux : Le matériau de l'électrode doit correspondre ou être compatible avec le métal de base.

- Diamètre : Les électrodes plus épaisses sont utilisées pour des taux de dépôt plus élevés, tandis que les électrodes plus fines conviennent pour des soudures plus fines et plus précises.

- Revêtement : Certaines électrodes sont recouvertes de cuivre pour améliorer la conductivité et réduire l'oxydation.

Paramètres de soudage

Plusieurs paramètres doivent être soigneusement contrôlés pour obtenir une qualité de soudure optimale lors du soudage MAG :

- Tension et courant : ils déterminent l'apport de chaleur et la stabilité de l'arc. Des tensions et des courants plus élevés entraînent généralement une pénétration plus profonde, mais peuvent augmenter les éclaboussures.

- Vitesse d'alimentation du fil : Contrôle la vitesse à laquelle l'électrode est introduite dans le bain de soudure, ce qui affecte la vitesse de dépôt et la géométrie du cordon de soudure.

- Vitesse de déplacement : vitesse à laquelle la torche de soudage se déplace le long du joint. Des vitesses de déplacement plus élevées peuvent réduire l'apport de chaleur mais peuvent conduire à une pénétration insuffisante.

- Débit de gaz : Assure un blindage adéquat du bain de soudure. Un débit de gaz insuffisant peut entraîner une porosité, tandis qu'un débit excessif peut provoquer des turbulences et une contamination.

Techniques de soudage

Différentes techniques de soudage peuvent être utilisées pour le soudage MAG, en fonction de l'application et du résultat souhaité :

- Transfert en circuit court : Convient aux matériaux minces et au soudage hors position, caractérisé par un faible apport de chaleur et des projections minimales.

- Transfert globulaire : Il s'agit de gouttelettes de métal en fusion plus grosses, ce qui permet d'obtenir des taux de dépôt plus élevés, mais aussi des éclaboussures plus importantes.

- Transfert par pulvérisation : Produit une fine pulvérisation de gouttelettes de métal en fusion, offrant des taux de dépôt élevés et une pénétration profonde, idéale pour les matériaux épais.

- Transfert par pulvérisation pulsée : Combine les avantages du transfert par pulvérisation avec un apport de chaleur réduit, ce qui le rend adapté à une large gamme de matériaux et d'épaisseurs.

Conception et préparation des joints

Une conception et une préparation correctes des joints sont essentielles pour obtenir des soudures solides et sans défaut :

- Types de joints : Les types de joints les plus courants sont les joints d'about, les joints de recouvrement, les joints en T et les joints d'angle.

- Préparation des bords : Le biseautage ou le chanfreinage des bords des matériaux plus épais peut améliorer la pénétration et la qualité de la soudure.

- Nettoyage : L'élimination de la rouille, de l'huile et d'autres contaminants dans la zone du joint est essentielle pour éviter les défauts tels que la porosité et les inclusions.

Considérations de sécurité

Le soudage MAG comporte plusieurs risques de sécurité qui doivent être pris en compte pour protéger le soudeur et garantir un environnement de travail sûr :

- Risques électriques : Une mise à la terre et une isolation correctes sont essentielles pour éviter les chocs électriques.

- Fumées et gaz : Une ventilation adéquate et une protection respiratoire sont nécessaires pour éviter l'inhalation de fumées et de gaz de soudage nocifs.

- Rayonnement UV : Le soudage produit un rayonnement ultraviolet (UV) intense, ce qui nécessite l'utilisation d'équipements de protection appropriés, tels que des casques de soudage équipés de filtres UV.

- Risques d'incendie : Les matériaux inflammables doivent être tenus à l'écart de la zone de soudage et des extincteurs doivent être facilement accessibles.

Applications du soudage MAG

Industrie automobile

Le soudage MAG est largement utilisé dans l'industrie automobile pour la fabrication des châssis, des panneaux de carrosserie et des systèmes d'échappement. Ses taux de dépôt élevés et sa capacité à souder des matériaux fins en font un outil idéal pour la production de masse.

Construction et infrastructures

Dans le secteur de la construction, le soudage MAG est utilisé pour les structures métalliques, les pipelines et les équipements lourds. Sa polyvalence et sa capacité à produire des soudures solides et durables sont essentielles pour garantir l'intégrité des grandes structures.

Production et fabrication

Le soudage MAG est un élément essentiel dans les ateliers de fabrication et de transformation, où il est utilisé pour produire une large gamme de produits, des composants de machines aux biens de consommation. Son adaptabilité à différents matériaux et épaisseurs en fait un outil précieux pour la fabrication sur mesure.

Construction navale

L'industrie de la construction navale s'appuie sur le soudage MAG pour construire les coques, les ponts et d'autres composants essentiels. La capacité du procédé à traiter des matériaux épais et à produire des soudures de haute qualité est cruciale pour garantir la sécurité et la durabilité des navires.

Réparation et entretien

Le soudage MAG est également couramment utilisé pour les travaux de réparation et d'entretien, tels que la réparation des fissures, le renforcement des structures et le remplacement des pièces usées. Sa portabilité et sa facilité d'utilisation en font un choix pratique pour les réparations sur site.

Dépannage des problèmes courants en soudage MAG

Porosité

La porosité, ou la présence de poches de gaz dans la soudure, peut affaiblir la soudure et entraîner sa rupture. Les causes les plus courantes sont les suivantes

- Métal de base contaminé : S'assurer que la zone de jonction est propre et exempte de rouille, d'huile et d'autres contaminants.

- Gaz de protection inadéquat : Vérifier que le débit de gaz est correct et qu'il n'y a pas de fuites dans le système d'alimentation en gaz.

- Humidité dans l'électrode : Conservez les électrodes dans un environnement sec et utilisez-les pendant la durée de conservation recommandée.

Éclaboussures

Des éclaboussures excessives peuvent conduire à une soudure désordonnée et à une augmentation du nettoyage après la soudure. Pour réduire les projections :

- Optimiser les paramètres de soudage : Ajustez la tension, le courant et la vitesse d'alimentation du fil pour obtenir un arc stable.

- Utiliser le bon gaz de protection : S'assurer que le mélange gazeux est adapté au matériau et aux conditions de soudage.

- Maintenir une distance correcte entre la pointe de contact et la pièce : Maintenez la pointe de contact à la bonne distance de la pièce à usiner pour garantir une longueur d'arc constante.

Absence de fusion

Le manque de fusion se produit lorsque le métal soudé n'adhère pas correctement au métal de base, ce qui affaiblit les joints. Pour éviter cela :

- Veiller à une bonne préparation des joints : Biseauter ou chanfreiner les bords des matériaux plus épais pour améliorer la pénétration.

- Ajuster les paramètres de soudage : Augmentez l'apport de chaleur en réglant la tension, le courant ou la vitesse de déplacement.

- Maintenir l'angle correct de la torche : Maintenir la torche de soudage à l'angle approprié pour assurer une bonne répartition de la chaleur.

Craquage

Des fissures peuvent se produire en raison d'une contrainte excessive, d'un refroidissement inadéquat ou de matériaux incompatibles. Pour minimiser les fissures :

- Préchauffer le métal de base : Le préchauffage permet de réduire les contraintes thermiques et d'éviter les fissures dans les matériaux épais ou à forte teneur en carbone.

- Utiliser des électrodes à faible teneur en hydrogène : Les électrodes à faible teneur en hydrogène peuvent réduire le risque de fissuration induite par l'hydrogène.

- Contrôler les taux de refroidissement : Laisser la soudure refroidir progressivement pour minimiser les contraintes résiduelles.

Innovations en matière de soudage MAG

Soudage MAG pulsé

Le soudage MAG pulsé est une technique avancée qui alterne des niveaux de courant élevés et faibles, ce qui permet de mieux contrôler l'apport de chaleur et la dynamique du bain de soudure. Cette technique est particulièrement utile pour le soudage de matériaux minces, le soudage hors position et l'obtention de soudures de haute qualité avec un minimum de projections.

Soudage MAG double fil

Le soudage MAG double fil implique l'utilisation simultanée de deux fils-électrodes, ce qui augmente considérablement les taux de dépôt et les vitesses de soudage. Cette technique est idéale pour les applications à forte productivité, telles que la fabrication lourde et la construction navale.

Soudage hybride laser-MAG

Le soudage hybride laser-MAG associe la précision du soudage laser à la polyvalence du soudage MAG. Cette technique innovante offre plusieurs avantages, notamment une pénétration profonde, des vitesses de soudage élevées et un apport de chaleur réduit, ce qui la rend adaptée à un large éventail d'applications, de la construction automobile à l'aérospatiale.

Soudage MAG automatisé et robotisé

L'automatisation et la robotique ont révolutionné le soudage MAG, permettant des soudures cohérentes et de haute qualité avec une intervention humaine minimale. Les systèmes automatisés de soudage MAG sont largement utilisés dans des secteurs tels que l'automobile, l'aérospatiale et la fabrication lourde, où la précision et la répétabilité sont essentielles.

Conclusion

Le soudage MAG est un procédé de soudage polyvalent et efficace qui offre de nombreux avantages pour une large gamme d'applications. En comprenant les concepts fondamentaux, les domaines de connaissances clés et les techniques pratiques décrits dans ce guide, les soudeurs peuvent obtenir des résultats de haute qualité et optimiser leurs processus de soudage. Que vous travailliez dans l'industrie automobile, la construction, la fabrication ou tout autre domaine, la maîtrise du soudage MAG améliorera vos compétences et contribuera à la réussite de vos projets.