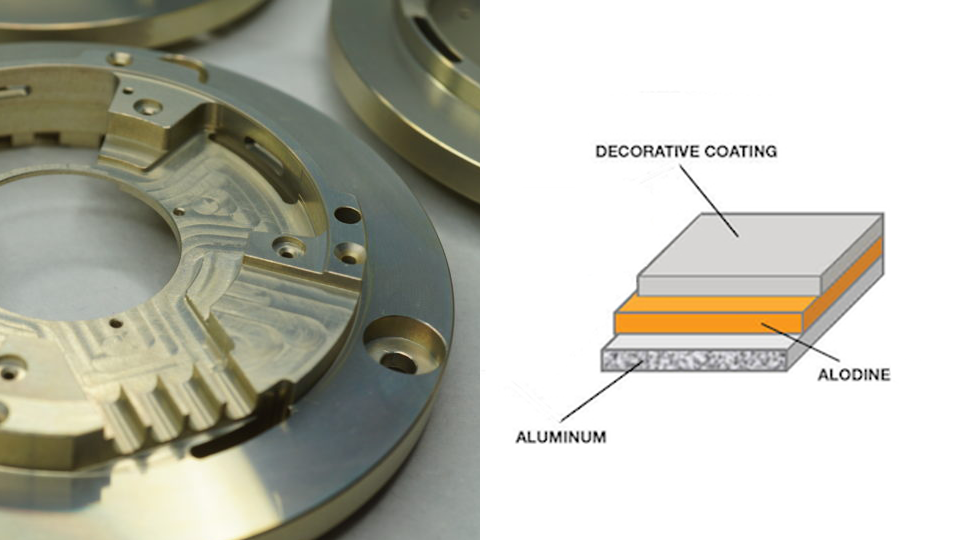

Le revêtement à l'alodine, également connu sous le nom de revêtement de conversion au chromate, est une méthode largement utilisée pour améliorer les propriétés de surface des alliages d'aluminium. Ce traitement forme une couche protectrice sur la surface du métal afin d'améliorer la résistance à la corrosion, l'adhérence de la peinture et d'autres avantages fonctionnels significatifs. Il s'agit d'un processus essentiel pour les pièces mécaniques utilisées dans des industries telles que l'aérospatiale, l'automobile et l'électronique, où la durabilité et les performances des composants métalliques sont des facteurs critiques.

Qu'est-ce que l'enduction d'alodine ?

Le revêtement d'alodine consiste à appliquer une solution chimique contenant des chromates sur la surface des alliages d'aluminium. Ce procédé de finition de surface forme une fine couche de conversion protectrice qui adhère à la surface de la pièce métallique afin d'améliorer sa résistance à la corrosion et de la préparer à d'autres finitions telles que la peinture ou l'anodisation. Comparé à l'anodisation, le revêtement Alodine est plus rapide et ne nécessite pas de courant électrique, ce qui en fait un choix plus abordable et plus efficace pour de nombreux clients sensibles au prix.

Solutions pour le revêtement à l'alodine

Le type de solution d'alodine utilisé dépend du type de matériau, de l'apprêt et des exigences spécifiques en matière de couleur. Les solutions les plus courantes sont les suivantes

- Alodine 600 : produit une couche jaune sur les surfaces en aluminium.

- Alodine 1200, 1200S et 1201 : Produit une finition or clair à jaune brunâtre.

- Alodine 1000 et 1500 : conserve à la surface de l'aluminium sa couleur métallique naturelle.

Les formulations typiques de ces solutions sont détaillées dans le tableau ci-dessous :

| Type de solution | Contenu en poudre (oz) | Eau distillée (gal) | Notes |

| Alodine 600 | 3 | 1 | Ajouter 2% Alodine Toner 22 pour ajuster le pH à 1,5-2,0. |

| Alodine 1000 | 0.35-0.44 | 1 | |

| Alodine 1200 | 3 | 1 | Ajouter de l'acide nitrique pour ajuster le pH à 1,5-1,9. |

| Alodine 1200S | 1.9-2.1 | 1 |

Types de revêtement à l'alodine

Il existe différents types de revêtements d'alodine, chacun étant adapté à des exigences spécifiques. Les classifications les plus courantes sont basées sur la norme MIL-DTL-5541, qui spécifie deux types principaux :

Type 1 (revêtements à base de chrome hexavalent) : Ces revêtements contiennent du chrome hexavalent et sont très efficaces pour résister à la corrosion. Toutefois, en raison de préoccupations environnementales et sanitaires, leur utilisation est de plus en plus réglementée.

Type 2 (revêtements en chrome trivalent) : Comme alternative au type 1, les revêtements de type 2 utilisent du chrome trivalent, qui offre des performances similaires avec un impact environnemental réduit. Ces revêtements sont souvent transparents et sont devenus le choix préféré de nombreuses industries.

Procédés d'alodine

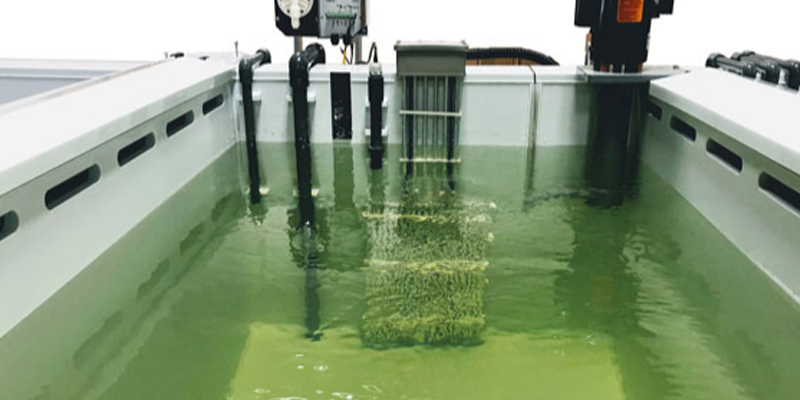

La mise en œuvre du revêtement d'alodine peut se faire selon trois méthodes principales : l'immersion, la pulvérisation et le brossage. Le brossage est l'approche la plus couramment utilisée dans les réparations de structures d'aéronefs. Les étapes spécifiques du processus Alodine sont les suivantes :

1. Nettoyage des surfaces

Avant d'appliquer la solution, la surface de l'aluminium doit être soigneusement nettoyée pour garantir une adhérence optimale du revêtement.

Pour les zones présentant des résidus d'huile (comme les huiles hydrauliques d'aviation), utilisez un chiffon propre ou une éponge imbibée de solvants comme le MEK, l'acétone ou le MIBK pour nettoyer la surface. En l'absence d'huile, de l'eau déminéralisée peut être utilisée pour éliminer les impuretés. Pour des applications spécifiques telles que les surfaces grenaillées, utilisez un tampon Scotch-Brite imbibé d'eau déminéralisée pour nettoyer la surface conformément aux normes BAC 5748. Cela implique plusieurs passages de nettoyage, chacun utilisant un nouveau tampon, suivis d'un rinçage à l'eau désionisée et d'un séchage avec un chiffon propre.

Après le nettoyage, la surface doit être brillante et exempte de contaminants. Laisser la surface sécher complètement pendant au moins 15 minutes avant de continuer.

2. Application de la solution

Lorsque la zone de travail se trouve à proximité de composants sensibles tels que des noyaux composites en nid d'abeille, des fils ou des interstices, il convient de veiller à un masquage adéquat afin d'éviter toute exposition accidentelle à la solution d'alodine.

Série Alodine 600/1200: Utiliser des pistolets pneumatiques ou des brosses en nylon pour recouvrir uniformément la zone de travail avec la solution d'alodine. Maintenir la surface humide pendant 2 à 3 minutes. Une couleur dorée ou jaune-brun apparaît, indiquant la formation de la couche protectrice. Essuyer l'excès de solution avec un chiffon ou une éponge propre. Si une coloration inégale ou des résidus sont observés, poncez légèrement la zone avec du papier de verre de grain 600, rincez à l'eau déminéralisée et appliquez à nouveau la solution.

Série Alodine 1000: Comme pour les séries 600/1200, appliquer la solution uniformément et maintenir la surface humide pendant 3 à 5 minutes. Éviter la lumière directe du soleil pendant l'application. Tout problème tel qu'une accumulation de solution ou un résidu poudreux nécessite les mêmes étapes de remédiation : ponçage léger, rinçage et nouvelle application.

3. Nettoyage et séchage

Nettoyez la surface traitée à l'aide d'un chiffon ou d'une éponge imbibés d'eau afin d'éliminer l'excès de produits chimiques. Manipulez avec précaution le revêtement souple et facile à endommager. Utilisez un chiffon propre et sec pour essuyer la surface et laissez-la sécher à des températures allant jusqu'à 54°C (130°F). Il est également possible de sécher la surface à 44-54°C (110-130°F) pendant 20-35 minutes pour améliorer la résistance à la corrosion. Une fois la surface séchée, appliquer la peinture d'apprêt rapidement, idéalement dans les 16 heures, afin de maximiser la protection du revêtement.

Avantages du revêtement d'alodine

Le revêtement à l'alodine offre plusieurs avantages qui en font un choix populaire pour la finition de la surface de l'aluminium :

Couche d'oxyde mince et poreuse : Le revêtement de conversion à l'alodine est généralement mince, de l'ordre de 0,5 à 4 µm. Sa nature souple et poreuse permet une excellente adhérence de la peinture et du revêtement sans altérer les propriétés mécaniques ou les dimensions de la pièce. Il s'agit donc d'une couche d'apprêt idéale pour les traitements de surface ultérieurs.

Processus de rentabilité : Le procédé Alodine est rapide, ne nécessite pas d'énergie électrique et fait appel à un équipement simple. Ces facteurs contribuent à réduire les coûts de production, tout en assurant une finition solide et résistante à la corrosion.

Revêtement conducteur : Contrairement à d'autres traitements de surface, l'alodine produit un revêtement conducteur. Cette propriété permet de stabiliser la résistance de contact et d'assurer une conductivité électrique efficace, cruciale pour les applications dans les secteurs de l'électronique et de l'aérospatiale.

Put Your Custom Parts into Production Today!

Exigences en matière de basses températures : La plupart des étapes du traitement Alodine se déroulent à température ambiante, à l'exception de l'étape de nettoyage alcalin, qui se déroule généralement à environ 60°C. Cela permet de réduire la consommation d'énergie et de minimiser la pollution de l'environnement de production.

Une solution durable : Les solutions d'alodine sont stables, ont une longue durée de vie et sont faciles à entretenir. Ces caractéristiques les rendent adaptées à une production continue à grande échelle, avec un minimum d'interruptions.

Amélioration de la résistance à la corrosion : Le revêtement Alodine offre une protection exceptionnelle contre la corrosion, ce qui prolonge considérablement la durée de vie des composants en aluminium, même dans des environnements difficiles.

Amélioration de la résistance à la fatigue : La recherche indique que l'alodine peut aider à prédire et à améliorer la durée de vie en fatigue des alliages d'aluminium dans des conditions de contrainte variables. En quantifiant les piqûres de corrosion comme des fissures de surface elliptiques équivalentes, le traitement permet de refléter plus précisément les performances réelles du matériau.

Applications du revêtement d'alodine

Le revêtement d'alodine est largement utilisé dans diverses industries, notamment :

- Aérospatiale : Protéger les composants en aluminium de la cellule de l'avion contre la corrosion.

- Automobile : Amélioration de la durabilité des pièces en aluminium exposées à des environnements difficiles.

- Électronique : Améliorer les performances et la longévité des boîtiers et des dissipateurs thermiques.

- Marine : Assure la résistance à la corrosion des pièces en aluminium utilisées dans des environnements côtiers ou sous-marins.

Alodine vs Anodisation

L'alodine offre une résistance à la corrosion et améliore l'adhérence du revêtement. Il crée une couche fine et souple dont l'épaisseur varie généralement de 0,5 à 4 μm. Ce procédé est économe en énergie, car il nécessite moins d'énergie et fonctionne à température ambiante. Cependant, l'alodine offre des options de couleur limitées, généralement dans des tons jaunes, brun-jaune ou naturels, ce qui peut limiter son attrait esthétique.

En revanche, l'anodisation est un processus électrochimique plus complexe qui produit un revêtement plus épais et plus dur, généralement compris entre 5 et 25 μm, l'épaisseur dépendant du type de revêtement. type d'anodisation est appliqué. Ce revêtement est plus durable que l'alodine, qui offre une plus grande dureté de surface et une meilleure résistance à l'usure et aux rayures. L'anodisation est un procédé non conducteur, ce qui peut être avantageux pour les pièces nécessitant une isolation électrique. Cependant, elle nécessite plus d'énergie en raison du processus électrochimique et fonctionne à des températures élevées. L'un des principaux atouts de l'anodisation est son large choix de couleurs, allant du transparent à une variété de teintes vives, ce qui offre une plus grande polyvalence esthétique.

| Facteurs | Alodine | Anodisation |

| Options de couleur | Limitée. Jaune, brun-jaune ou couleur naturelle | Large choix de couleurs |

| Épaisseur | 0,5-4μm | 5-25μm |

| Dureté de la surface | Douceur | Dur |

| Conductivité électrique | Conducteur | Non conducteur |

| Température | Température ambiante | Température plus élevée. |

| Consommation d'énergie | Faible | Haut |

Conclusion

La finition de surface à l'alodine est une méthode polyvalente et efficace pour améliorer les propriétés de l'aluminium et de ses alliages. En offrant une résistance supérieure à la corrosion, une meilleure adhérence de la peinture et une conformité aux normes industrielles, il joue un rôle essentiel dans la fabrication de composants durables et performants. Comprendre les types, les avantages et les applications du revêtement Alodine peut aider les fabricants à prendre des décisions éclairées concernant leurs besoins en matière de finition de surface.