La résine acrylonitrile-butadiène-styrène (ABS) possède des propriétés équilibrées telles qu'une grande résistance, une grande ténacité et une grande polyvalence. Cet article traite de ses propriétés fondamentales, de ses classifications, de ses caractéristiques de performance et de ses techniques de transformation.

Qu'est-ce que le plastique ABS ??

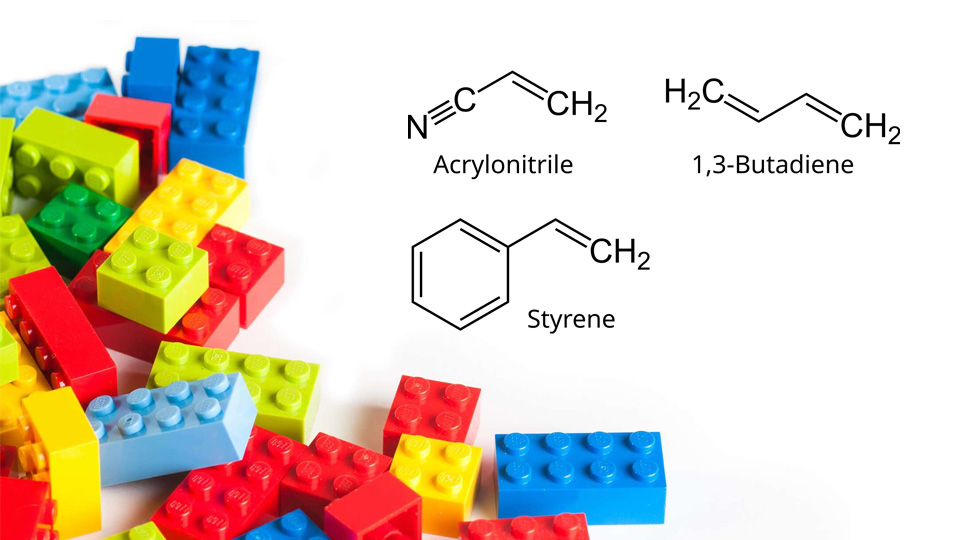

La résine ABS est un copolymère ternaire composé d'acrylonitrile (A), de butadiène (B) et de styrène (S), ainsi que de ses variantes modifiées. Les plastiques fabriqués à partir de la résine ABS sont communément appelés plastiques ABS. Ce matériau combine la rigidité, la résistance chimique et la résistance à la chaleur du polyacrylonitrile, la facilité de transformation et l'esthétique du polystyrène, ainsi que la résistance aux chocs et les performances à basse température du polybutadiène.

La résine ABS se présente généralement sous la forme de granulés ou de poudre jaune pâle. Elle est non toxique, inodore, légère (densité de 1,04-1,07 g/cm³) et offre une excellente résistance aux chocs, de bonnes performances à basse température et une résistance aux produits chimiques. Il présente également une stabilité dimensionnelle, une grande brillance de surface et une facilité de revêtement et de coloration. Toutefois, l'ABS présente certaines limites : il est inflammable, sa température de déviation de la chaleur est relativement basse et il résiste mal aux intempéries.

Types et performances de l'ABS

La résine ABS peut être adaptée à une large gamme de compositions et de structures pour répondre à des besoins de performance spécifiques.

| Les types | Avantage | Inconvénient | Application |

| ABS à usage général | Bonnes propriétés mécaniques, bon rapport qualité-prix | Mauvaise résistance à la chaleur et aux intempéries | Appareils ménagers, jouets, matériel de bureau, etc. |

| ABS à haute résistance aux chocs | Très grande résistance aux chocs, meilleure ténacité | Coût plus élevé, difficultés de traitement accrues | Pièces automobiles, casques de sécurité, équipements sportifs, etc. |

| ABS à haut débit | Grande fluidité, remplit facilement les moules complexes | Réduction possible de la résistance mécanique | Pièces de précision, produits à parois minces, structures d'appareils électroniques, etc. |

| ABS ignifugé | Meilleure résistance aux flammes, sécurité accrue | Coût plus élevé, peut affecter certaines propriétés mécaniques | L'augmentation du coût peut affecter certaines propriétés mécaniques |

| Qualité de placage ABS | Finition de surface élevée, adaptée au placage | Coût plus élevé, exigences spécifiques en matière de traitement | Pièces métalliques décoratives, garnitures intérieures et extérieures d'automobiles, panneaux décoratifs pour l'électronique, etc. |

Propriétés mécaniques

La résistance à la traction de l'ABS varie considérablement d'un grade à l'autre, allant généralement de 33 à 52 MPa. L'ABS est réputé pour sa résistance exceptionnelle aux chocs. Les qualités d'ABS à impact élevé peuvent atteindre une résistance à l'impact Izod entaillé d'environ 400 J/m à température ambiante, conservant des valeurs supérieures à 120 J/m même à -40°C. Cela est dû à la structure biphasée de l'ABS : une phase de résine continue avec des particules de caoutchouc dispersées. Ces particules de caoutchouc absorbent l'énergie d'impact, empêchant la propagation des fissures et améliorant la résistance.

La résistance aux chocs dépend de facteurs tels que la teneur en caoutchouc, le degré de greffage et la taille des particules. Une teneur en caoutchouc plus élevée (généralement de 25 à 40% en masse) augmente considérablement la résistance aux chocs, mais un excès de caoutchouc peut réduire d'autres propriétés mécaniques, telles que la résistance à la traction et le module d'élasticité.

L'ABS présente également une excellente résistance au fluage. Par exemple, des échantillons de tuyaux en ABS soumis à 7,2 MPa à température ambiante présentent des changements dimensionnels négligeables, même après deux ans et demi. Bien qu'il ne convienne pas comme matériau autolubrifiant, la bonne stabilité dimensionnelle de l'ABS le rend viable pour les roulements à charge moyenne en raison de sa bonne résistance à l'usure.

Propriétés électriques

La résine ABS offre une isolation électrique fiable sur une large gamme de fréquences, avec une influence minimale de la température ou de l'humidité. Ses propriétés électriques sont résumées dans le tableau.

| Propriété | 60Hz | 10³Hz | 10⁹Hz |

| Perte diélectrique (23°C) | 3.73 – 4.01 | 2.75 – 2.96 | 2.44 – 2.85 |

| Facteur de perte diélectrique (23°C) | 0.004 – 0.007 | 0.006 – 0.008 | 0.008 – 0.010 |

| Résistivité volumique (Ω-cm) | (1.05 - 3.60) × 10¹⁶ | (1.05 - 3.60) × 10¹⁶ | (1.05 - 3.60) × 10¹⁶ |

| Résistivité de la surface (s) | 66 – 82 | 66 – 82 | 66 – 82 |

| Tension de rupture (kV/mm) | 14 – 15 | 14 – 15 | 14-15 |

Propriétés thermiques

La température de déformation thermique (HDT) de l'ABS sous une charge de 1,82 MPa est d'environ 93°C mais peut augmenter de 6 à 10°C avec le recuit. En raison de sa structure amorphe, l'ABS présente une réponse stable à la contrainte et à la température, la HDT n'augmentant que de 4 à 8°C lorsque la charge tombe à 0,45 MPa. Les qualités d'ABS résistantes à la chaleur peuvent atteindre une HDT d'environ 115°C. La température de fragilité de l'ABS est de -7°C, mais il conserve une résistance considérable à -40°C. Les produits ABS sont généralement utilisés dans une plage de températures allant de -40°C à 100°C.

Le coefficient de dilatation thermique linéaire de l'ABS est compris entre 6,4×10-⁵/°C et 11,0×10-⁵/°C, ce qui est relativement faible parmi les thermoplastiques. Cependant, la stabilité thermique de l'ABS est inférieure à celle d'autres plastiques techniques. Il se décompose à 260°C et libère des composés volatils toxiques. Il est également inflammable et n'a pas de propriétés d'auto-extinction.

Propriétés chimiques

La résine ABS présente une bonne résistance chimique, en grande partie grâce à ses groupes nitrile, qui la rendent résistante aux acides dilués, aux alcalis et aux sels. Toutefois, elle se dissout dans les cétones, les aldéhydes, les esters et les hydrocarbures chlorés. Insoluble dans la plupart des alcools comme l'éthanol, l'ABS se ramollit dans le méthanol après plusieurs heures. Un contact prolongé avec des solvants à base d'hydrocarbures peut provoquer un gonflement. Sous contrainte, l'ABS est susceptible de se fissurer sous l'effet de produits chimiques tels que l'acide acétique et les huiles végétales. Tableau 1-4 (placeholder : insert chemical resistance table here) détaille les changements de masse et d'apparence après une exposition prolongée à divers produits chimiques.

Types de résines ABS modifiées

Malgré ses nombreux avantages, l'ABS présente des limites en tant que plastique technique, notamment une résistance insuffisante, une faible température de déviation de la chaleur, une mauvaise résistance aux intempéries, l'absence de propriétés d'auto-extinction et l'opacité. Pour y remédier, plusieurs variantes d'ABS modifié ont été mises au point, notamment l'ABS renforcé, l'ABS ignifugé, l'ABS transparent, les résines ASA, ACS et MBS.

ABS renforcé

L'ajout de 20 à 40% (en masse) de fibres de verre améliore considérablement la résistance à la traction, la résistance à la flexion et le module de l'ABS, tout en augmentant l'HDT et en réduisant le coefficient de dilatation thermique pour une meilleure stabilité dimensionnelle. Cependant, la résistance aux chocs diminue avec l'augmentation de la teneur en fibres de verre. Tableau 2-1 (insérer le tableau des propriétés de l'ABS renforcé ici) résume les performances de l'ABS renforcé de fibres de verre.

ABS ignifugé

L'ABS est inflammable par nature, mais il est possible de produire de l'ABS ignifugé en incorporant des retardateurs de flamme organiques de faible poids moléculaire et des synergistes. Cette variante est idéale pour les applications électroniques et électriques nécessitant une résistance à la flamme et une bonne résistance mécanique, telles que les boîtiers de télévision et les radômes.

ABS transparent

L'ABS standard est opaque, mais l'ABS transparent peut être obtenu en incorporant du méthacrylate de méthyle aux composants acrylonitrile, butadiène et styrène par copolymérisation par greffage. L'ABS transparent offre une grande transparence, une excellente résistance aux solvants et une forte résistance aux chocs.

Résine ASA

La résine ASA (acrylonitrile-styrène-acrylate) est un copolymère ternaire obtenu par greffage d'acrylonitrile et de styrène sur du caoutchouc acrylique. Également connue sous le nom de résine AAS, l'ASA excelle dans la résistance aux intempéries, la résistance aux chocs, la stabilité thermique et la résistance chimique. Elle est largement utilisée dans les composants automobiles tels que les panneaux de carrosserie, les réservoirs de carburant, les grilles de radiateur et les couvercles de feux arrière. Le tableau énumère les performances de la résine ASA.

| Densité (g/cm³) | 1.07 |

| Résistance à la traction (MPa) | 52 |

| Module d'élasticité (GPa) | 2.6 |

| Élongation(%) | 15 |

| Résistance à la flexion (MPa) | 85 |

| Température de déviation de la chaleur/℃ | 88 |

| Dureté(R) | 85 |

Résine ACS

La résine ACS (acrylonitrile-polyéthylène-styrène chloré) est un copolymère ternaire formé par greffage d'acrylonitrile et de styrène sur du polyéthylène hydrogéné. Elle offre une excellente résistance aux intempéries et aux flammes. Le tableau énumère les détails des performances de la résine ACS.

| Densité (g/cm³) | 1.07 |

| Résistance à la traction (MPa) | 32 |

| Élongation(%) | 40 |

| Température de déviation de la chaleur /℃ | 86 |

| Taux de rétraction du moulage (%) | 0.4 |

Résine MBS

La résine MBS (méthacrylate de méthyle-butadiène-styrène) est un copolymère greffé de méthacrylate de méthyle, de butadiène et de styrène. Le remplacement de l'acrylonitrile par le méthacrylate de méthyle permet d'obtenir un matériau transparent dont la transmission de la lumière peut atteindre 90%. Le MBS conserve une bonne résistance aux chocs et une bonne ténacité à -40°C, ainsi qu'une bonne résistance aux acides inorganiques, aux alcalis, aux sels et aux huiles, bien qu'il soit moins résistant aux cétones, aux hydrocarbures aromatiques, aux hydrocarbures aliphatiques et aux hydrocarbures chlorés. Le tableau résume les performances de la résine MBS de Shanghai Pen Chemical Factory.

| Densité (g/cm³) | 1.10-1.14 |

| Résistance à la traction (MPa) | 40 |

| Résistance à la flexion (MPa) | 40 |

| Température de déviation de la chaleur/℃ | 75-80 |

| Taux de rétraction du moulage (%) | 0.4-0.6 |

Propriétés de transformation et technologie des plastiques ABS

Propriétés d'écoulement

La résine ABS a un taux de fluidité à l'état fondu (MFR) généralement compris entre 0,02 et 1 g/min (200°C, 5 kg), certains grades se situant en dehors de cette plage. Un MFR plus élevé indique une meilleure fluidité. L'ABS dont le MFR est inférieur à 0,1 g/min convient à l'extrusion, tandis qu'un MFR supérieur à 0,1 g/min est idéal pour le moulage par injection. En tant que fluide pseudoplastique, l'ABS présente un comportement d'amincissement par cisaillement, ce qui permet d'ajuster la viscosité par le biais du taux de cisaillement. Pour obtenir une qualité de produit constante, il convient d'utiliser des taux de cisaillement où la viscosité est moins sensible aux fluctuations. L'ABS a une viscosité à l'état fondu modérée - moins fluide que le polyamide mais plus que le polycarbonate - avec une vitesse de refroidissement et de solidification relativement rapide.

Propriétés thermiques

En tant que polymère amorphe, l'ABS n'a pas de point de fusion distinct, avec une température de transition vitreuse (Tg) d'environ 115°C. Les températures de transformation doivent être supérieures à ce point, et généralement inférieures à 250°C pour éviter la décomposition, qui se produit au-dessus de 260°C et libère des substances volatiles toxiques. Les températures de traitement recommandées sont les suivantes

- Moulage par injection: 160-230°C

- Extrusion: 160-195°C

- Moulage par soufflage: 200-240°C

- Formage sous vide: 140-180°C

La plage de température entre la température d'écoulement et la température de décomposition détermine la facilité de transformation. La température de fusion relativement basse de l'ABS (160-190°C) et sa large fenêtre de traitement le rendent facile à mettre en œuvre. Toutefois, les températures de transformation élevées nécessitent des temps de séjour plus courts pour éviter les réactions chimiques. L'ajout de stabilisateurs thermiques permet d'élargir la fenêtre de transformation et d'allonger les temps de séjour admissibles. En raison de sa mauvaise stabilité thermique, il convient de réduire le temps de séjour et de nettoyer le fût de la machine après le traitement.

Caractéristiques de séchage

Les groupes cyano polaires de l'ABS entraînent une absorption d'eau plus élevée (0,3%-0,8%, moins de 1%) que le polystyrène, mais moins que le polyamide. Le pré-séchage est essentiel avant le traitement pour réduire la teneur en humidité en dessous de 0,1%. Sécher à environ 80°C pendant 2 à 4 heures, en utilisant des méthodes telles que le séchage par circulation d'air (70-80°C, 4+ heures) ou le séchage en étuve conventionnelle (80-100°C, 2 heures, épaisseur de la couche de granulés <50 mm).

Moulage par injection

L'ABS est généralement traité à l'aide d'un système à vis moulage par injection avec une vis à tête unique, équidistante, graduelle et à filetage intégral (rapport longueur/diamètre de 20, taux de compression de 2,0-2,5). Les buses ouvertes ou allongées sont préférables aux buses autobloquantes pour éviter la réduction du débit ou la décoloration du matériau.

Les températures d'injection varient en fonction de la qualité :

- Grades à usage général et à fort impactTempérature d'utilisation : 200-260°C (inférieure pour éviter la décomposition)

- Résistance à la chaleur et grades de placageTempérature d'utilisation : 220-270°C (plus élevée pour un meilleur remplissage du moule ou une meilleure performance de placage)

- Qualités ignifuges: 190-240°C

Des pressions d'injection plus élevées sont nécessaires pour les pièces à parois minces, les longues voies d'écoulement, les petites vannes ou les qualités résistantes à la chaleur/retardatrices de flamme, tandis que des pressions plus faibles suffisent pour les pièces à parois épaisses avec de grandes vannes. Pour minimiser les contraintes internes, la pression de maintien ne doit pas être excessive. La température du moule est généralement de 50°C mais peut être portée à 70°C pour améliorer l'état de surface, réduire les lignes de soudure et minimiser la déformation. Le tableau énumère les conditions de traitement pour différentes qualités d'ABS.

| Paramètres | Type général | Type à forte poussée | Nouveau type | A un étage |

| Vitesse de rotation (r/min) | 30-60 | 30-60 | 30-60 | 20-60 |

| Température de la buse (°C) | 180-190 | 190-200 | 190-200 | 190-210 |

| Température de la buse (°C) Après | 180-200() | 180-200 | 190-200 | 200-210 |

| Température du moteur (°C) Moyenne | 210-230 | 210-230 | 220-240 | 230-250 |

| Température du moteur (°C) Avant | 200-210 | 200-210 | 200-220 | 210-230 |

| Température d'allumage (°C) | 50-70 | 50-80 | 60-85 | 40-80 |

| Pression principale (MPa) | 70-90 | 70-120 | 85-120 | 70-120 |

| Pression de fonctionnement (MPa) | 50-70 | 50-70 | 50-80 | 50-70 |

| Temps d'injection (s) | 3-5 | 3-5 | 3-5 | 1-4 |

| Temps de maintien (s) | 15-30 | 15-30 | 15-30 | 20-50 |

| Temps de refroidissement (s) | 15-30 | 15-30 | 15-30 | 15-30 |

| Cycle total (s) | 40-70 | 40-70 | 40-70 | 40-90 |

Extrusion

L'extrusion de l'ABS utilise des extrudeuses monovis polyvalentes (rapport longueur/diamètre de 18-20, taux de compression de 2,5-3,0), avec des vis à compression graduelle ou abrupte. La viscosité modérée de la matière fondue élimine le besoin de refroidissement de la vis. L'extrusion permet de produire des profilés en ABS tels que des tuyaux, des barres et des feuilles. Le tableau énumère les conditions de traitement détaillées pour les tubes et les barres en ABS, respectivement.

| Paramètres | Valeur générale |

| Diamètre extérieur de l'arbre (mm) | 32.5 |

| Diamètre intérieur de l'arbre (mm) | 25.5 |

| Température (°C) Plage inférieure | 160-165 |

| Température (°C) Plage supérieure | 170-175 |

| Température (°C) Pic | 175-180 |

| Température d'allumage (°C) | 175-180 |

| Température de fonctionnement (°C) | 190-195 |

| Vitesse de rotation (r/min) | 10.5 |

| Diamètre intérieur (mm) | 33 |

| Diamètre extérieur (mm) | 26 |

| Plat Droit Longueur extérieure (mm) | 50 |

| Rapport de position | 1.02 |

| Poids fixe extérieur Diamètre intérieur (mm) | 33 |

| Longueur extérieure fixe (mm) | 250 |

À propos de SogaWorks

SogaWorks est une plateforme en ligne tout-en-un pour les pièces mécaniques personnalisées, connectant plus de 1 000 usines de premier plan pour servir les startups et les grandes entreprises. Nous offrons des solutions de fabrication flexibles pour le prototypage rapide, les essais en petites quantités et la production à grande échelle avec des services tels que Usinage CNC de l'ABSSogaWorks propose également des services d'impression 3D, de moulage d'uréthane et de moulage par injection. Grâce à son moteur de devis alimenté par l'IA, SogaWorks est en mesure de fournir des devis en 5 secondes, de trouver la meilleure capacité et de suivre chaque étape. Cela permet de réduire les délais de livraison et d'améliorer la qualité des produits.