Introduction à la coulée d'uréthane

Le moulage en uréthane, un processus qui consiste à verser de la résine polyuréthane liquide dans un moule et à la laisser se solidifier, offre une méthode polyvalente pour créer des pièces aux détails et aux géométries complexes. Le processus commence par la fabrication d'un modèle de base, qui est généralement fabriqué par impression 3D ou par usinage CNC, autour duquel un moule est construit à l'aide de matériaux tels que le silicone ou le caoutchouc d'uréthane. La résine liquide est ensuite versée dans le moule, qui durcit pour prendre la forme de la pièce souhaitée. Le moulage en uréthane est une solution efficace pour produire des lots de pièces de petite et moyenne taille, offrant flexibilité et rentabilité par rapport à d'autres techniques de fabrication.

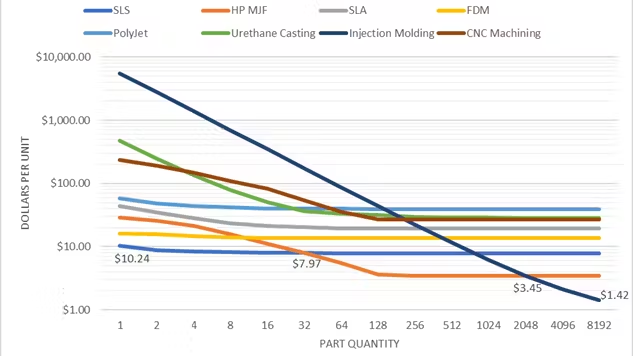

Comparaison avec le moulage par injection

Si le moulage par injection excelle dans la fabrication de grands volumes, il exige un investissement initial substantiel dans l'outillage, ce qui le rend moins réalisable pour les petites séries. En revanche, le moulage en uréthane offre une alternative plus rentable pour de telles échelles de production, permettant la création de pièces d'une complexité et d'une finition de surface comparables. En outre, le moulage en uréthane facilite les itérations et les modifications rapides, ce qui en fait un choix optimal pour le prototypage et la production de petites séries où la flexibilité et la souplesse sont primordiales.

crédit de Xometry

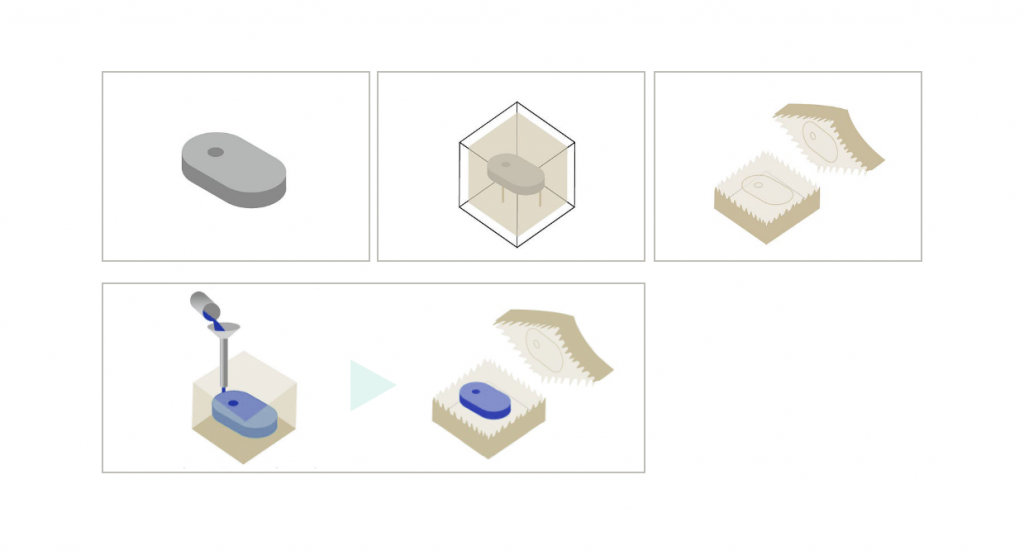

Processus de coulée de l'uréthane

Le processus de coulée de l'uréthane peut être décomposé en plusieurs étapes :

- Acquérir un modèle maître par usinage CNC ou par impression 3D par stéréolithographie (SLA).

- Plongez le maître modèle dans un récipient rempli de silicone liquide pour former un moule.

- Coupez le moule en silicone entièrement solidifié en deux moitiés et retirez le maître-modèle de l'intérieur.

- Versez de l'uréthane dans le moule en silicone et laissez-le se solidifier pour former le moulage. Le moule en silicone peut être réutilisé environ 20 fois avant d'être remplacé.

Matériaux de coulée en uréthane

Les résines de polyuréthane sont des polymères dont les propriétés et l'utilisation sont très variées. Nous proposons une variété de matériaux de coulée en polyuréthane pour répondre à votre application :

- De type ABS

- Semblable à de l'acrylique

- Matériau semblable au nylon

- De type PC

- De type PP

- Semblable à du caoutchouc

- Transparent ressemblant à du caoutchouc

Avantages de la coulée d'uréthane

Rapport coût-efficacité : Le moulage en uréthane est particulièrement rentable pour les petites séries. Il nécessite moins d'investissement initial dans l'outillage que des procédés tels que le moulage par injection, ce qui le rend accessible pour le prototypage et la production à petite échelle.

Flexibilité dans la sélection des matériaux : Le moulage de l'uréthane permet d'utiliser une large gamme de matériaux aux propriétés variées, notamment la dureté, la flexibilité et la couleur. Cette polyvalence permet aux fabricants d'adapter les pièces à des exigences spécifiques, telles que la résistance mécanique ou l'aspect esthétique.

Géométrie complexe et détails fins : Ce procédé permet de reproduire des détails complexes et des géométries complexes avec une grande précision. Il peut capturer des textures et des caractéristiques de surface fines, ce qui le rend adapté à la production de pièces au design complexe ou de prototypes fonctionnels avec des spécifications précises.

Délai d'exécution rapide : Le moulage en uréthane offre des délais d'exécution relativement rapides par rapport aux méthodes de fabrication traditionnelles. Une fois le moule préparé, les pièces peuvent être produites rapidement, ce qui permet des itérations rapides pendant la phase de prototypage et de développement.

Conseils de conception pour la coulée d'uréthane

Tolérance

Le moulage de l'uréthane permet généralement des tolérances de l'ordre de ± 0,015" ou ± 0,003 par pouce, des tolérances plus étroites étant possibles au cas par cas.

Un taux de rétrécissement typique de +0,15% se produit en raison de la dilatation thermique du matériau de coulée de l'uréthane et du moule en silicone.

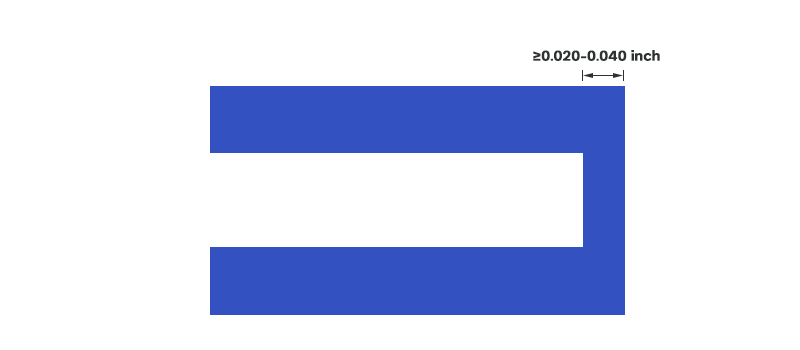

Épaisseur de la paroi

Les pièces doivent avoir une épaisseur de paroi minimale de 0,040" (1 mm), bien que des parois plus fines allant jusqu'à 0,020" (0,5 mm) puissent être obtenues pour les petits composants.

Il est recommandé de veiller à ce que l'épaisseur de la paroi soit constante afin de minimiser le retrait et la déformation pendant le durcissement.

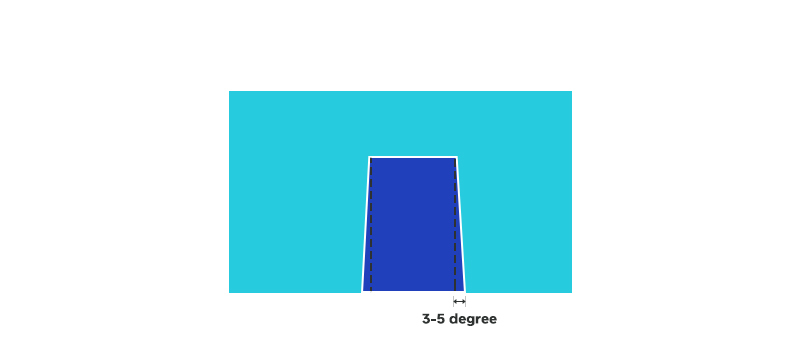

Projet

Des angles de tirage de 3 à 5 degrés peuvent réduire la pression sur les moules et prolonger leur durée de vie.

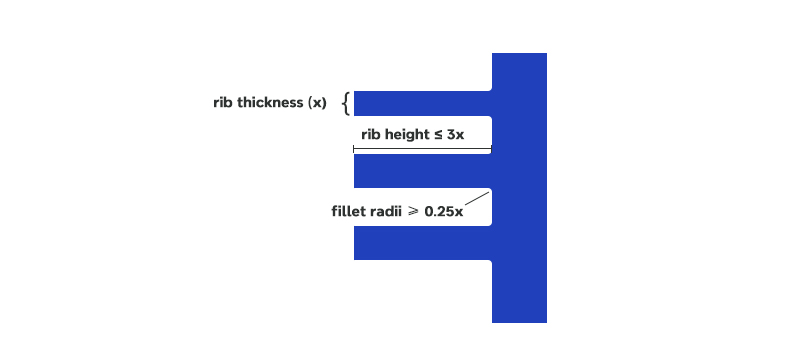

Côtes

Les nervures doivent être orientées de manière à obtenir une rigidité maximale en flexion, avec une hauteur ne dépassant pas trois fois leur largeur.

La largeur de la nervure à l'endroit où elle rencontre la paroi de la pièce doit être comprise entre 40 et 60% de l'épaisseur de la paroi.

Les angles intérieurs doivent avoir un rayon de congé d'au moins 25% de l'épaisseur de la paroi de la pièce pour une résistance maximale.

Patrons

Les bossages facilitent la fixation des pièces à assembler et doivent avoir un rayon de base d'environ 25% de l'épaisseur de la paroi de la pièce.

Les angles des bossages intérieurs doivent être arrondis à 1,5 mm (0,060") pour minimiser l'épaisseur et réduire le risque d'affaissement.

Les bossages ne doivent pas dépasser 60% de l'épaisseur nominale de la paroi afin de minimiser le retrait.

Applications de la coulée d'uréthane

Production à faible volume : Le moulage en uréthane est un choix idéal pour produire rapidement et à moindre coût des prototypes en plastique de haute qualité, en particulier dans les cas de faibles volumes de production où l'outillage traditionnel n'est pas réalisable.

Tests d'ingénierie : Le moulage en uréthane, associé à un outillage rentable, simplifie la validation technique et les modifications de conception, ce qui les rend plus faciles et plus économiques. Cela permet également de réaliser des essais fonctionnels et d'obtenir les certifications nécessaires avant la production en série.

Modèles esthétiques : Les moulages en uréthane peuvent produire une variété de couleurs, de textures et de finitions afin d'obtenir une cohésion esthétique. Pour déterminer les couleurs optimales du produit final, la création d'un moule en silicone pour produire plusieurs pièces moulées, chacune avec un design différent, facilite les discussions internes lors des réunions.

Production de prototypes avancés : En raison de leur fonctionnalité et de leur qualité, les pièces moulées en uréthane conviennent parfaitement aux essais auprès des consommateurs et à l'évaluation des utilisateurs. Le processus de moulage permet des changements rapides en vue d'essais ultérieurs ou d'un déploiement sur le marché.